Abrasivität bei der Verarbeitung hochgefüllter Compounds

Zielsetzung

Hochgefüllte Kunststoff-Compounds gewinnen zunehmend an Bedeutung. Eine wichtige Klasse daraus stellen z. B. Compounds mit erhöhter Wärmeleitfähigkeit dar, die zur Integration von elektronischen Bauteilen dienen. Bei LED-Leuchten ermöglichen sie eine hohe Designfreiheit bei kostengünstiger Fertigung unter gleichzeitiger Bereitstellung der Kühlkörperfunktionalität. Eine weitere Anwendung ist in der Fertigung von hochwertig anmutenden Gebrauchsgegenständen zu sehen. Hier geht es nur darum, eine hohe Dichte und damit Gewicht der Gegenstände (z. B. Türklinken) zu erzielen, da letzteres hierbei mit Hochwertigkeit assoziiert wird. Künftig dürften hochgefüllte Compounds in Analogie zu den wärmeleitenden Compounds auch für die Bereitstellung von elektromagnetischen Abschirmeigenschaften interessant werden.

In allen Fällen sind die Füllstoffe mineralischer Natur. In Abhängigkeit von chemischer Zusammensetzung, kristalliner Modifikation und Morphologie der Füllstoffpartikel können diese eine erhebliche Abrasivität aufweisen. So wird Aluminiumoxid, welches als Wärmeleitadditiv interessant ist, in der Modifikation Korund schließlich in Schleifmitteln verwendet. Ferritische Massen für die elektromagnetische Abschirmung sind durch ihren Gehalt an Eisenoxid potenziell ebenfalls abrasiv.

Die inhärente Abrasivität der Partikel kommt umso ausgeprägter zum Tragen, desto höher deren Volumenanteil ist. Andererseits kann durch eine geeignete Morphologie der Partikel und durch chemische Oberflächenmodifikation, dem Einsatz von Haftvermittlern, die Abrasivität »gezähmt« werden.

Vor dem Hintergrund der zunehmenden Bedeutung von hochgefüllten Compounds und damit dem Potenzial, dass sowohl Compoundeure als auch Spritzgießer als die Hersteller der Formteile sich neue Märkte erschließen können, wird von den genannten Firmen häufig die Frage hinsichtlich der Abrasivität gestellt. Aber auch die Hersteller der mineralischen Rohstoffe sind an diesem Thema interessiert, da ja ihre Kunden hierzu ebenfalls Informationen wünschen.

Im Rahmen des Verbundprojektes sollen die Beiträge der verschiedenen Einflussfaktoren auf die Abrasivität des Compounds anhand umfangreicher Versuchsreihen systematisch ermittelt werden. Ziel soll dabei sein, Struktur-Eigenschaftsbeziehungen bzw. Zusammensetzungs-Eigenschaftsbeziehungen zu erhalten wie z. B.: Anteil und Morphologie der Füllstoffpartikel – Haftvermittlergehalt – mechanische Eigenschaften – Abrasivität des Compounds.

Derartige Beziehungen sollen bei der Entwicklung neuer Formulierungen als Leitfaden dienen und damit die Entwicklung von Compounds befördern, die die Zieleigenschaften optimal erfüllen und sich gleichzeitig ökonomisch mit minimalem Verschleiß verarbeiten lassen.

Schwerpunkte und Vorgehen

Zum Erreichen des avisierten Ziels wird das im Folgenden beschriebene Vorgehen vorgeschlagen. Eine detaillierte Abstimmung erfolgt zu Projektbeginn mit den Projektpartnern. So werden ausgehend von Vorschlägen des Fraunhofer LBF im industriellen Verbundprojekt einige hochgefüllten Compounds, die für den Teilnehmerkreis von vorrangigem Interesse sind, ausgewählt. Für diese Compounds wird vom Fraunhofer LBF der Stand der Technik zusammengestellt und mit den Erfahrungen der Projektpartner abgeglichen.

Ausgehend von dem Stand der Technik werden im industriellen Verbundprojekt Festlegungen zu den folgenden Punkten getroffen:

- Repräsentative Formulierungen hinsichtlich Typen (z.B. ZnO oder BN) und Anteil des Füllstoffs, von Haftvermittlern und Rheoadditiven.

- Benchmark hinsichtlich der Abrasivität. Hierbei kann es sich um ausgewählte GF-Compounds mit unterschiedlichen GF-Anteilen handeln oder auch um andere mineralische Compounds.

- Repräsentative Stähle, die in der Compoundierung bzw. im Spritzguss zur Fertigung der Maschinenkomponenten verwendet werden (ca. 3 Stück).

- Festlegung repräsentativer Verarbeitungsgrenzen in der Compoundierung und im Spritzguss.

Im Anschluss an die Definition der repräsentativen Formulierungen und deren Verarbeitungsbedingungen erfolgt am Institut die Herstellung entsprechender Compounds sowie der Spritzguss von Probekörpern. Dabei werden gemäß den zuvor getroffenen Vereinbarungen die Füllstofftypen sowie die Anteile von Haftvermittlern und Rheoadditiven in den festgelegten Grenzen variiert. Weitere Details werden im Rahmen des industriellen Verbundprojekts vor der Compoundier- und Spritzgießkampagne zu jedem Füllstofftyp geklärt.

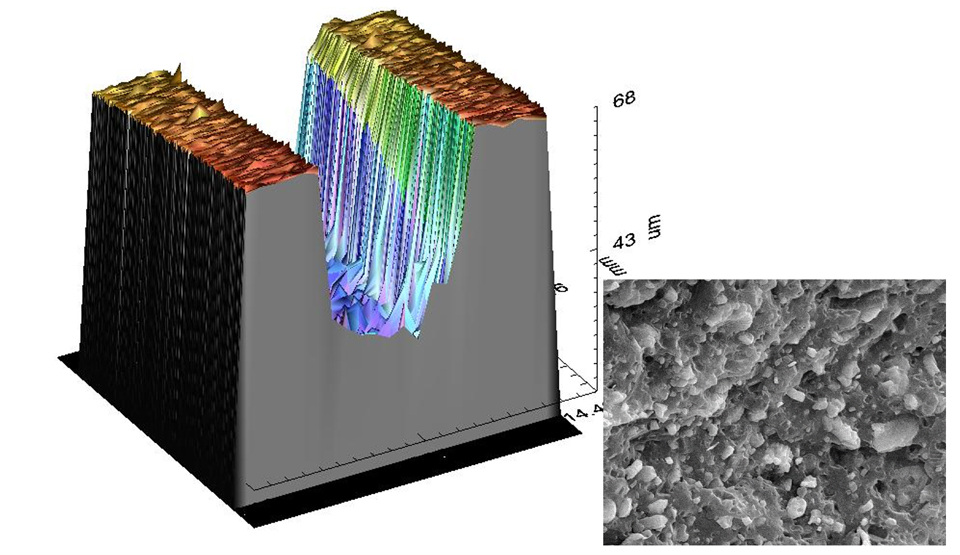

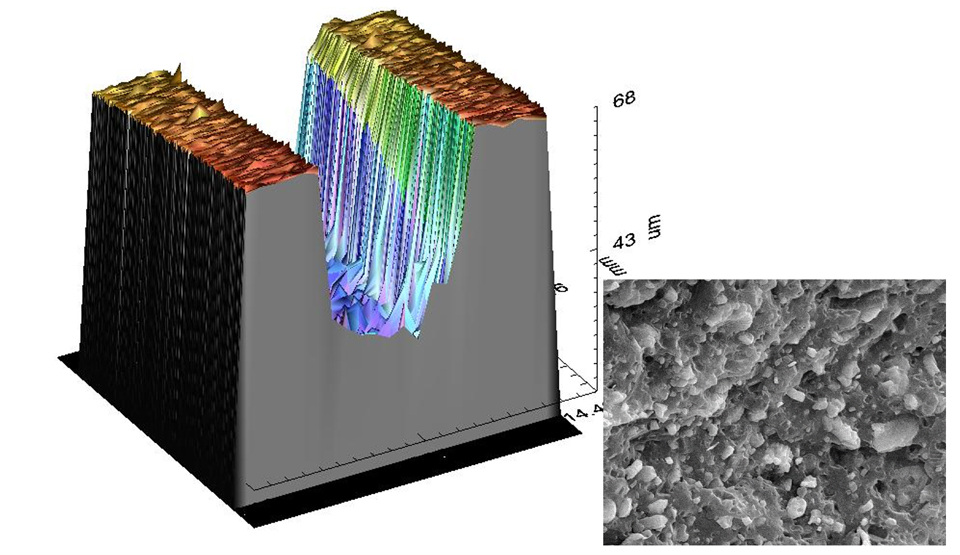

Mit den Compounds werden Untersuchungen zu ihrem Verschleißverhalten durchgeführt. Hierzu wird die am DKI (jetziger Bereich Kunststoffe des Fraunhofer LBF) entwickelte Plättchenapparatur verwendet. In dieser sind rechteckförmige Plättchen aus den repräsentativen Stählen gegenüberliegend angeordnet, so dass zwischen den Plättchen ein Schlitz besteht. Durch diesen wird die Schmelze hindurchextrudiert. In Abhängigkeit von der Abrasivität der Schmelze kommt es an den Plättchen zum Verschleiß. Dieser wird in Form des Gewichtsverlusts der Plättchen quantifiziert. Bei nicht signifikantem Gewichtsverlust können mittels bildgebender Methoden (wie optische Mikroskopie oder Weißlichttopographie) anhand des Verschleißbilds vergleichende Aussagen gewonnen werden. Die von der Schmelze hervorgerufenen Scherkräfte an der Plättchenoberfläche sind vergleichbar denen im realen Prozess. Die Befunde dieses Tests sind somit repräsentativ und dessen Validität hat sich über mittlerweile viele Jahre bestätigt.

Parallel zu den Verschleißuntersuchungen werden die Compounds hinsichtlich ihrer Verarbeitbarkeit rheologisch charakterisiert und mit Blick auf ihre praktische Anwendung mechanischen Tests unterzogen. Ggf. wird auch die Wärmeleitfähigkeit bestimmt. Um ein übergreifendes Verständnis zum Verschleiß- und Verarbeitungsverhalten der verschiedenen Formulierungen abzuleiten, erfolgen morphologische Untersuchungen z. B. durch optische oder Rasterelektronenmikroskopie.

Abschließend werden alle experimentellen Befunde zusammengeführt und Korrelationen wie z. B.: Anteil und Morphologie der Füllstoffpartikel – Haftvermittlergehalt – mechanische Eigenschaften – Abrasivität des Compounds aufgestellt. Alle Ergebnisse werden mit dem Teilnehmerkreis erörtert und in einem Abschlussbericht festgehalten.

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF