Leichtbau, Luftfahrt, Faser-Kunststoff-Verbund

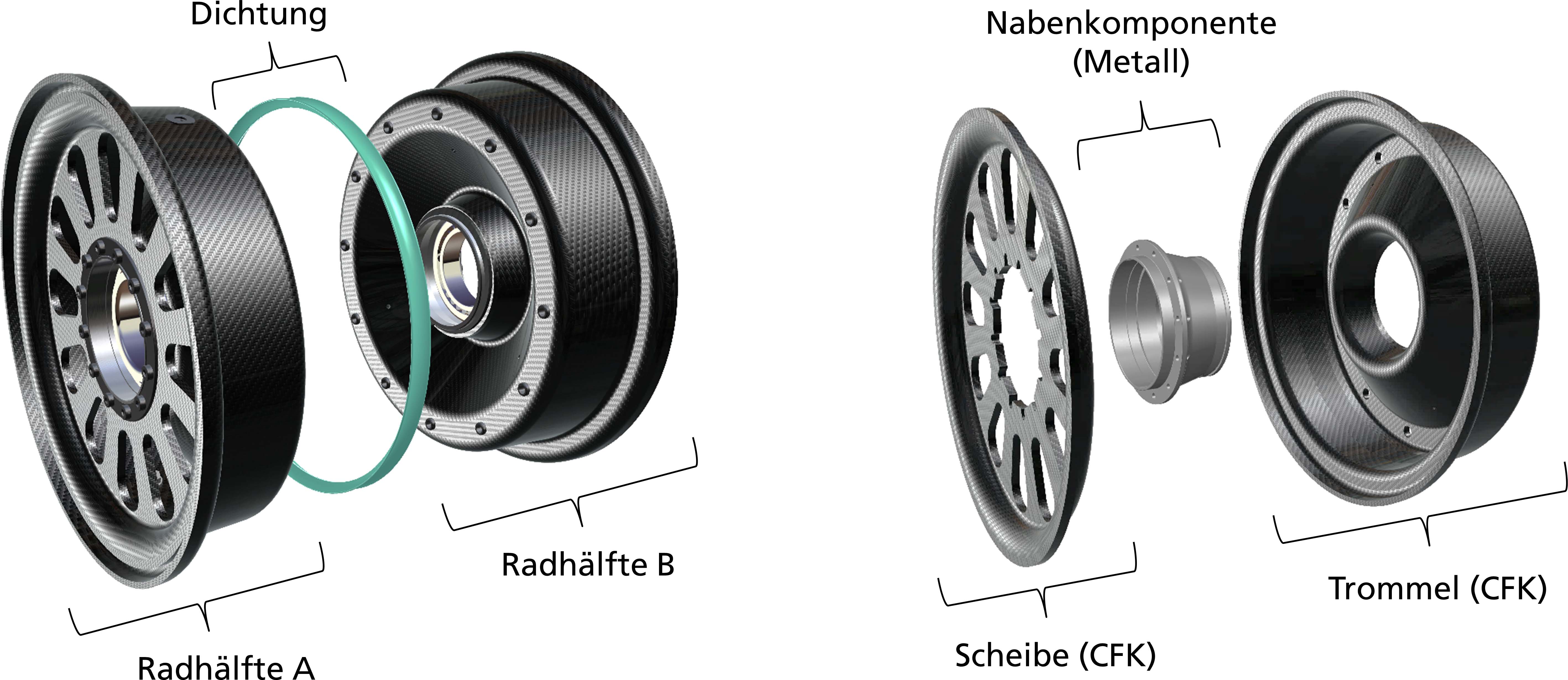

Aufgrund ihrer hohen spezifischen Steifigkeiten und Festigkeiten kommen Faser-Kunststoff-Verbunde in der Luftfahrt zunehmend zum Einsatz. Beim Airbus A380 liegt der Anteil an Verbundwerkstoffen bei 22%. Beim A350 XWB sind es bereits über 50%. Hier bestehen große Teile des Rumpfs und der Tragwerke aus dem ultraleichten CFK. Bei den Flugzeugrädern gibt es seit den 1980er Jahren hinsichtlich der Materialverwendung und prinzipiellen Bauweise keine bedeutende Weiterentwicklung. Für den Bereich Automotive konnte in Projekten des Instituts durch die Substition von Metall- durch CFK-Räder bereits ein vielversprechendes Leichtbaupotential aufgezeigt werden. Mit der Entwicklung eines Flugzeugbugrads (siehe Bild 1) aus Kohlenstofffaser-Kunststoff-Verbund (CFK) im Rahmen eines EU-Forschungsprojekts zeigt das Fraunhofer LBF ein Leichtbaupotential von 27% auf.

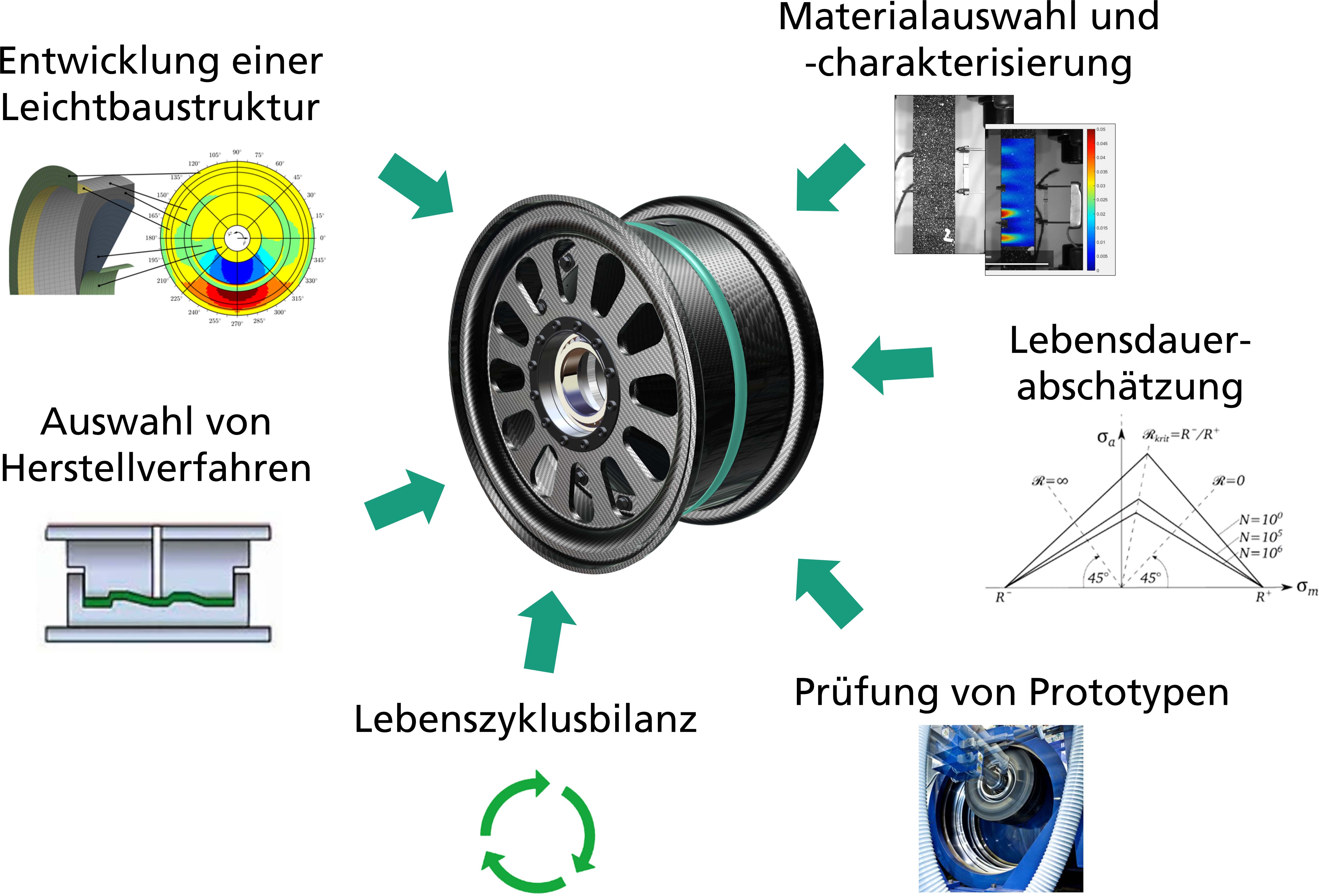

Während des Start-, Lande-, und Rollvorgangs von Verkehrsflugzeugen treten hohe statische, dynamische und thermische Beanspruchungen auf, die von den Flugzeugrädern zuverlässig ertragen werden müssen. Bei herkömmlichen Flugzeugrädern handelt es sich meist um Aluminiumschmiedekomponenten, die ein Gewicht von bis zu 100 kg aufweisen können, je nach Flugzeug- und Radtyp. Um die bestmögliche Leichtbaustruktur für das Flugzeugrad zu identifizieren, werden zunächst verschiedene prinzipielle Bauweisen analysiert (siehe Bild 2). Es zeigt sich, dass das T+A-Profil die beste geometrische Steifigkeit aufweist, da hier bei den wirkenden Radial- und Seitenlasten die geringste Verformung auftritt (siehe Bild 3).

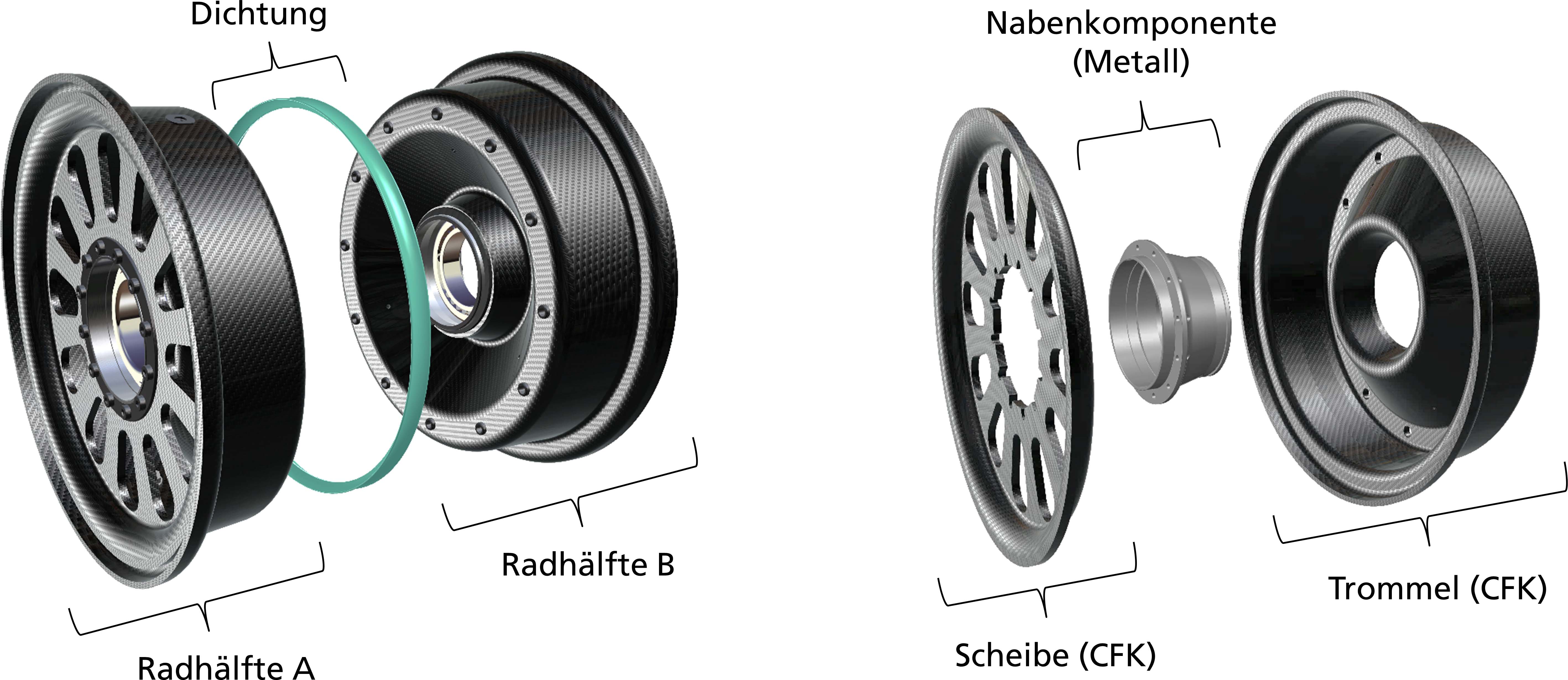

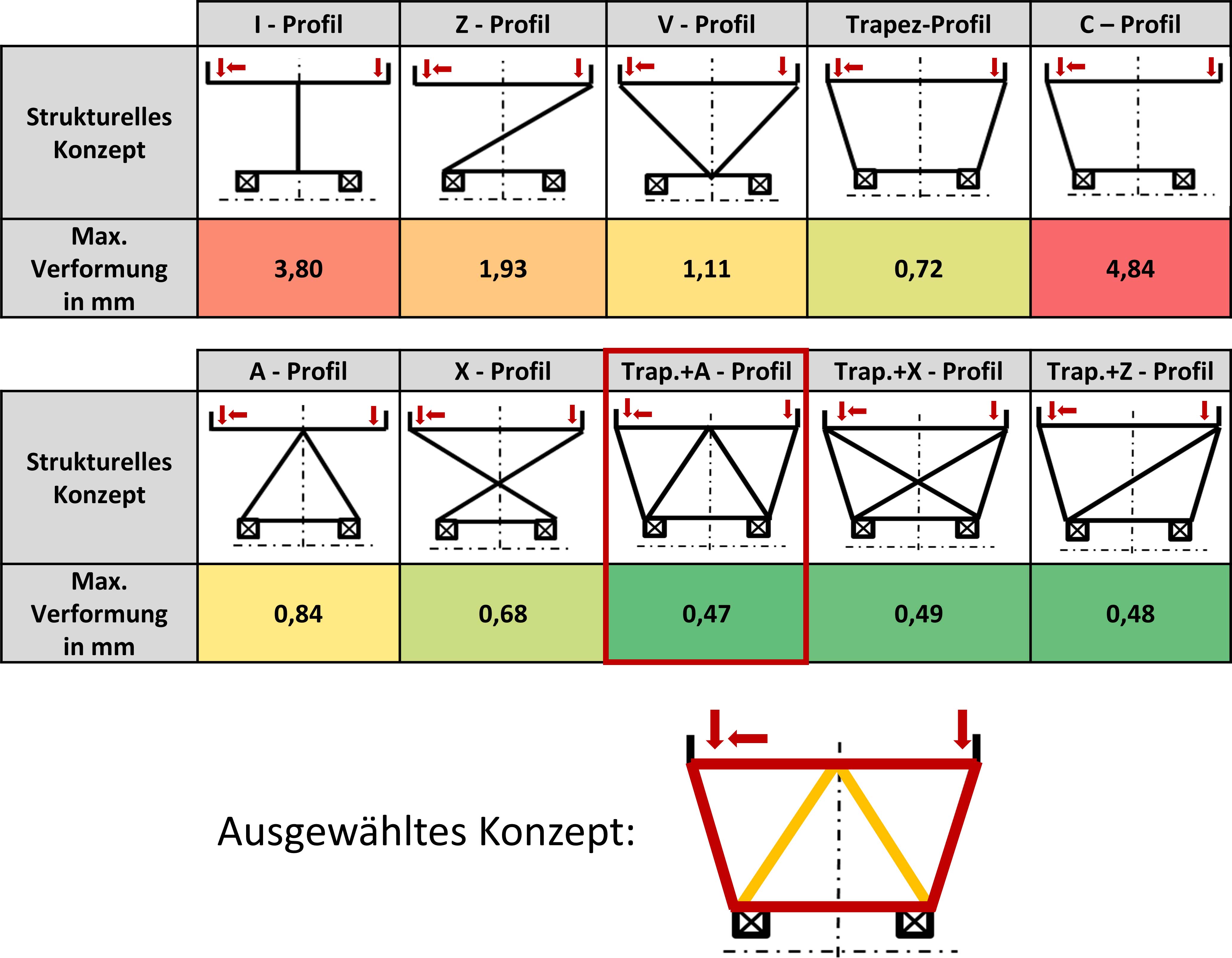

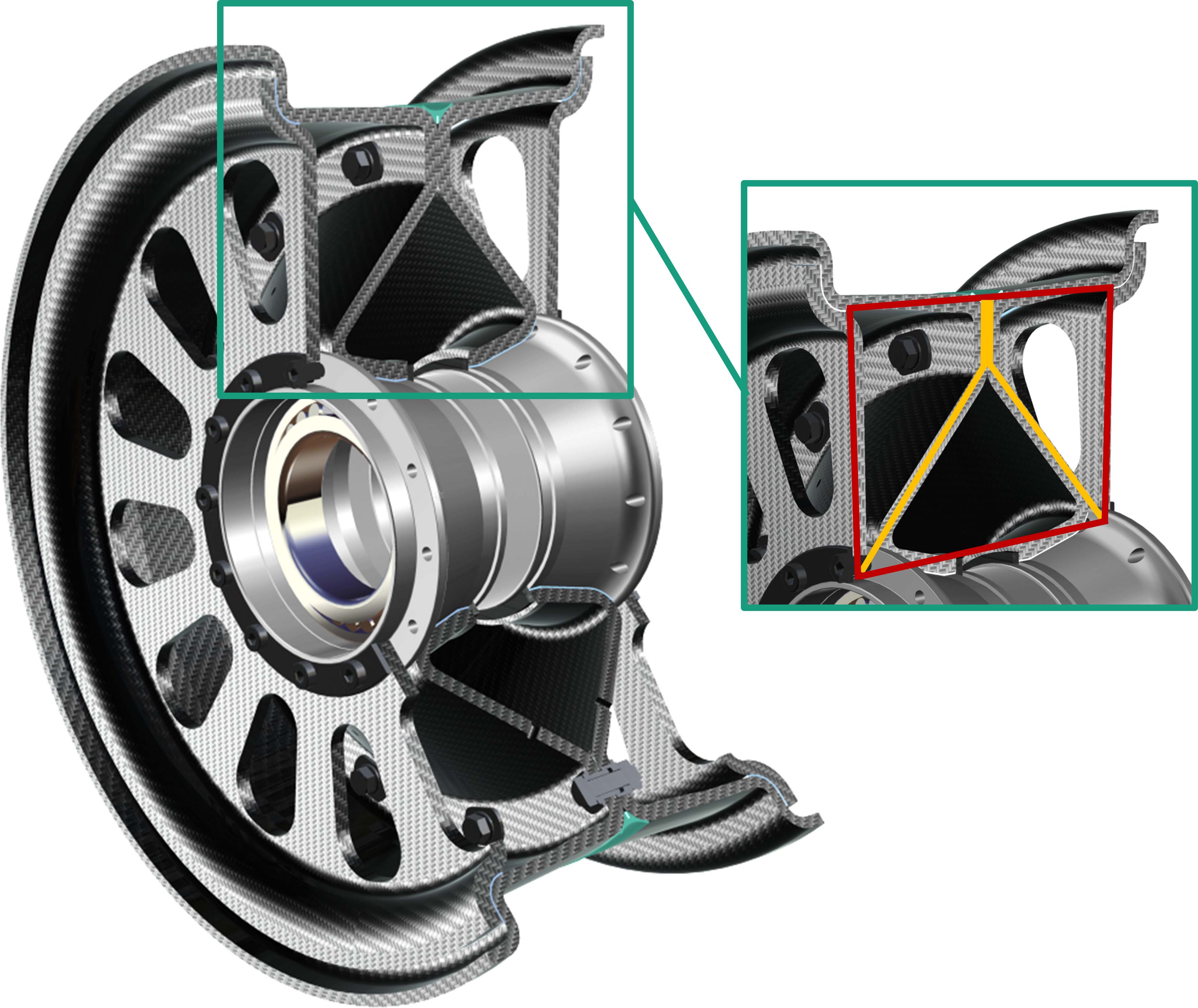

Für die Umsetzung der Leichtbaustruktur als realisierbares Bauteil müssen weitere anwendungs- und fertigungsbedingte Anforderungen berücksichtigt werden. Die entwickelte Bauweise (siehe Bild 4) besteht aus zwei Halbschalen, welche miteinander verschraubt werden. Die mehrteilige Ausführung ermöglicht die Montage des vergleichsweise steifen Reifens. Für die sichere Aufnahme der Kegelrollenlager wird eine metallische Komponente verwendet. Diese ermöglicht die zuverlässige Realisierung der genauen Toleranz- und Oberflächenvorgaben für den Lagersitz. Die Umsetzung der Leichtbaustruktur erfolgt über die aus CFK bestehenden Komponenten der Radtrommel und der Radscheibe. Während die Radscheibe insbesondere die an den Felgenhörnern auftretenden Radialkräfte aufnimmt, bietet die Radfelge durch die diagonale Ausführung Widerstand gegen die vor allem bei Kurvenfahrt auftretenden Seitenkräfte.

Für die Herstellung des Flugzeugrads wird ein Fertigungskonzept unter Nutzung des “Resin Tranfer Molding“ (RTM) entwickelt. Dieses Verfahren bietet viele Vorteile hinsichtlich einer möglichen automatisierten Fertigung, der Erzeugung komplexer Bauteilgeometrien und der Realisierung hoher Laminatqualität.

EU-Projekt im Rahmenprogramm Clean Sky II (H2020/2014-2020)

(Grant Agreement for Members No. AIR-GAM-2018-2019-05).