Kunststoffrecycling, Flammschutzmittel, Kreislaufwirtschaft / 2026

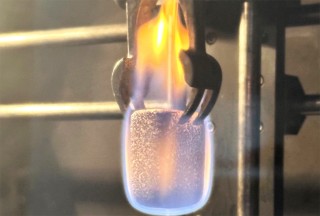

Sicher und nachhaltig: Verbundprojekt zur Kreislauffähigkeit flammgeschützter halogenfreier Kunststoffe

Eigene Closed-Loop-Recycling-Strategien entwickeln und nachhaltige Materialkreisläufe etablieren? Über ein Jahrzehnt gemeinsamer Forschung zwischen Fraunhofer LBF und pinfa hat gezeigt, dass halogenfreie Flammschutzmittel im Kreislauf funktionieren und in anspruchsvollen Anwendungen eingesetzt werden können, während die EU-Vorgaben eingehalten werden. Trotz dieser Fortschritte bestehen erhebliche Wissens- und Datenlücken, die nur durch Kooperation entlang der Wertschöpfungskette geschlossen werden können. Fraunhofer-Forschende haben das neue Verbundprojekt »Geschlossene Kreisläufe flammgeschützter Kunststoffe« initiiert. Rohstoff- und Flammschutzmittelhersteller, Recycler und OEMs aus verschiedenen Branchen können aktiv mitwirken und von den Ergebnissen profitieren.

mehr Info Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF