Steigerung der Maschinenverfügbarkeit durch effiziente und genaue Fehlerdiagnose

ProKInect

Die moderne Fertigungsindustrie steht vor ständigen Herausforderungen, wenn es darum geht, die Verfügbarkeit von Produktionsmaschinen zu maximieren. Traditionelle Instandhaltungsstrategien stoßen oft an ihre Grenzen. Da Produktionsmaschinen meist aus Komponenten verschiedener Zulieferer bestehen, ist eine tiefgreifende Expertise zur Diagnose ihrer Zustände nicht in einer Firma allein verfügbar. Ein innovativer Ansatz, der in den letzten Jahren zunehmend an Bedeutung gewonnen hat und im BMBF-Projekt ProKInect demonstriert wurde, ist die kollaborative, herstellerübergreifende Zustandsüberwachung.

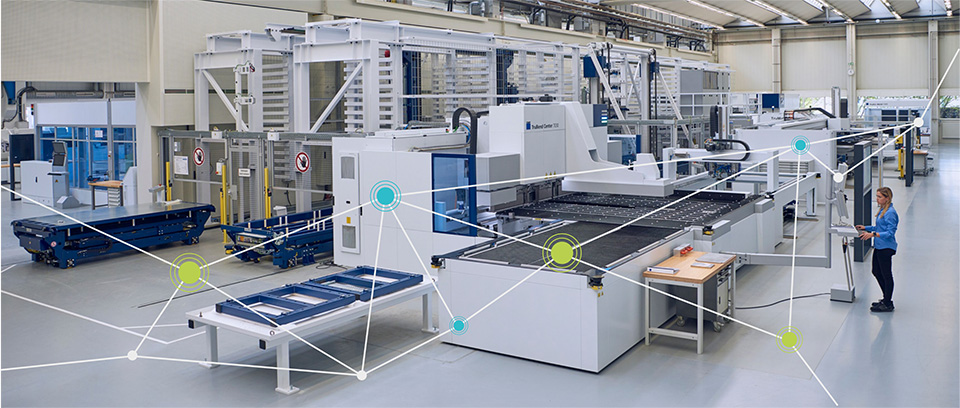

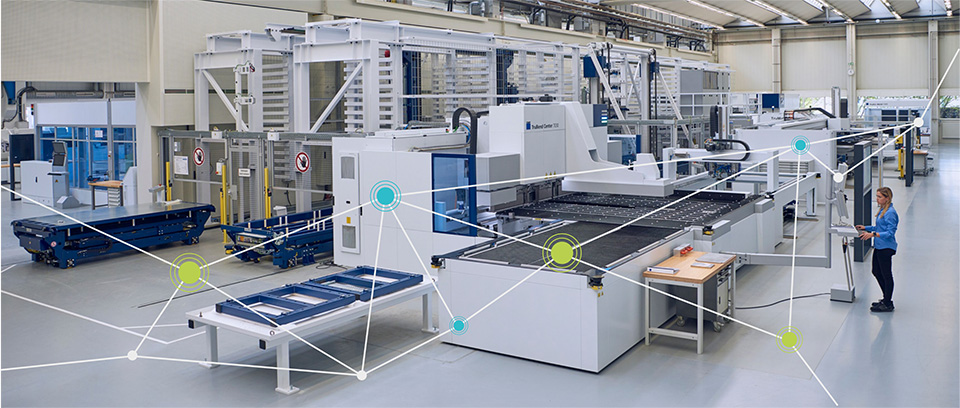

Kollaborative Condition Monitoring beschreibt die automatisierte Zustandsüberwachung, die verschiedene Akteure wie Maschinenhersteller und Komponentenlieferanten in einem gemeinsamen Datenraum vereint. Dieser Raum ermöglicht die Aggregation und den Austausch von Daten, um den Maschinenzustand gemeinsam zu analysieren. Sensoren messen kontinuierlich Betriebsparameter, deren Daten sicher gespeichert und kontrolliert ausgetauscht werden. Die herstellerübergreifende Kollaboration erfolgt auf drei Ebenen: Austausch von Rohdaten, Bereitstellung extrahierter Merkmale und Teilen von Zustandsinformationen. Im BMBF-Projekt ProKInect wurde eine 2D-Laserschneidmaschine von TRUMPF und ein Planetengetriebe von WITTENSTEIN überwacht. Die erfassten Maschinendaten wurden in einer sicheren Umgebung verarbeitet, um Fehlerzustände zu erkennen, Ausfallwahrscheinlichkeiten des Systems vorherzusagen und Fehlerursachen zu diagnostizieren.

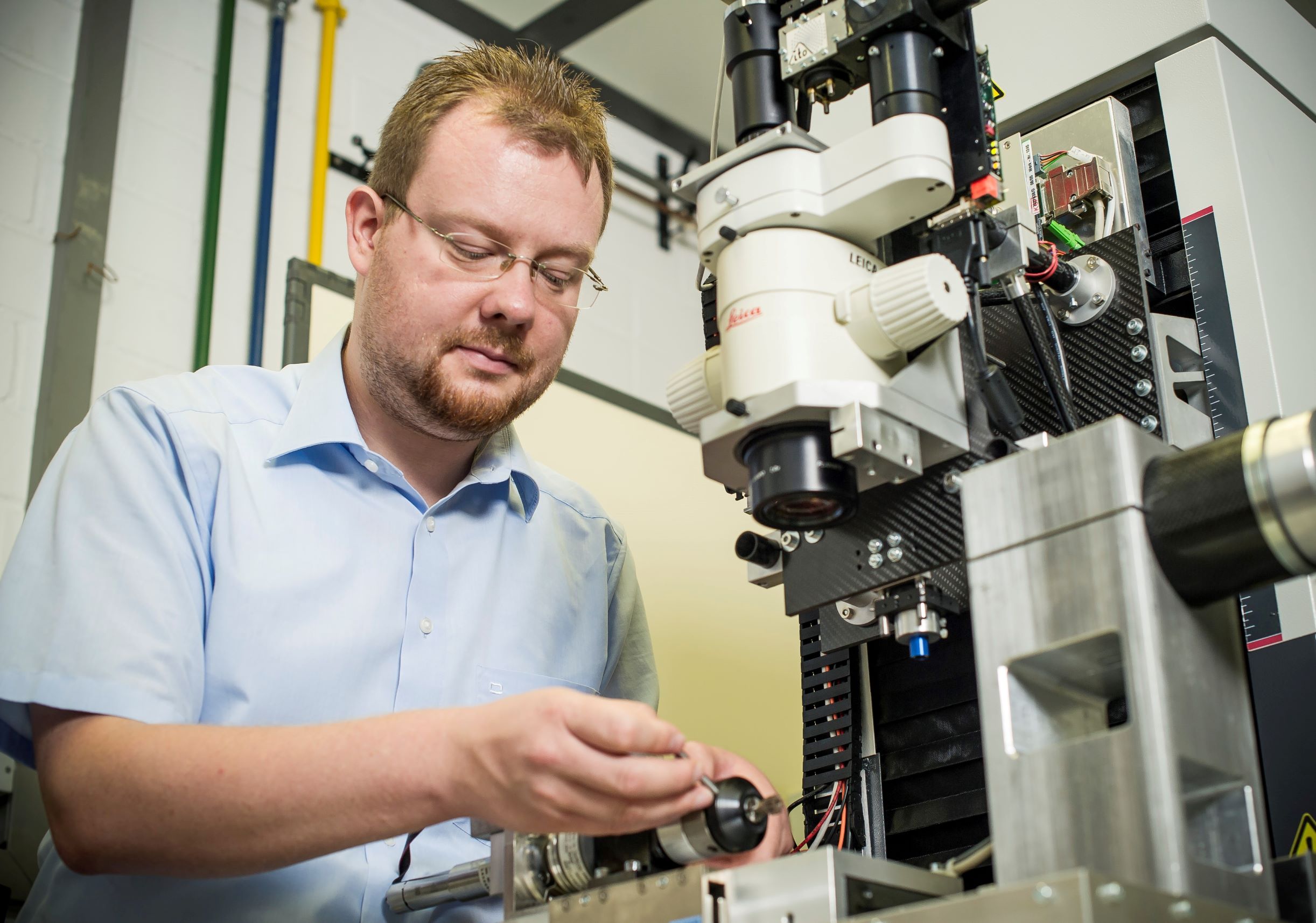

Das Fraunhofer LBF entwickelte hierfür ein wissensbasierte, symbolische KI-Methode mit deren Hilfe Instandhaltungswissen und kausale Fehlerwirkzusammenhänge digitalisiert und für die Zustandsüberwachung in Form von Algorithmen zugänglich gemacht wurden.

Das kollaborative Zustandsmonitoring bietet zukünftig Vorteile durch eine ganzheitliche und herstellerübergreifende Fehlerdiagnose, die perspektivisch neue Dienstleistungen ermöglicht. In Zukunft werden durch fortschreitende Digitalisierung und Vernetzung kollaborative Diagnosemethoden weiter an Bedeutung gewinnen.

Das BMBF-Verbundprojekt „ProKInect“ verfolgte die Zielsetzung, die Maschinenverfügbarkeit und Zuverlässigkeit von Produktionsmaschinen durch eine automatisierte Zustandsüberwachung mit verteilten und unternehmensübergreifenden KI-Agenten zu steigern. Eine gesteigerte Maschinenverfügbarkeit ergibt sich unmittelbar aus der Vermeidung ungeplanter Ausfälle durch bisher nicht automatisiert erkannte Maschinen- oder Komponentendefekte.

Am Beispiel einer bahngeführten Laserschneidanlage wurde im Rahmen des Projektes eine herstellerübergreifende Zustandserkennung, automatisierte Zustandsüberwachung und ein Konzept zur prädiktiven Wartung umgesetzt. Das Ziel dabei war die Zustandsdiagnose und die Vorhersage von Ausfallwahrscheinlichkeiten innerhalb des Gesamtsystems auf Basis einer kooperativen Bewertung anfallender und proprietärer Betriebsdaten.

Mit dem erfolgreichen Abschluss von „ProKInect“, sind die technischen Voraussetzungen für einen herstellerübergreifenden Daten- und Informationsaustausch zwischen verteilten KI-Agenten auf Sensor-, Komponenten-, Maschinen und Serverebene geschaffen worden. Die einzelnen KI-Agenten erfüllen spezifische Aufgaben bei der Zustandsüberwachung und sie implementieren einen hybriden KI-Ansatz, der der sowohl wissensbasierte als auch datenbasierte KI-Modelle zur Zustandserkennung und -analyse nutzt. Das Training der KI-Agenten erfolgt dabei auf einem maschinennahen Server mit gemeinsamen, geschützten Datenräumen.

Mit seinen Forschungsarbeiten im Rahmen von ProKInect verbessert das Fraunhofer LBF die Erklärbarkeit von KI-Systemen im Bereich der Zustandsüberwachung und der prädiktiven Instandhaltung. Primäres Ziel ist es Expertenwissen zu fehlerinduzierten Symptomen, kausalen Wirkzusammenhängen und der fortlaufenden Instandhaltung lückenlos, systematisch und automatisiert in transparente KI-Modelle zu überführen. Das für die Zustandsüberwachung relevante Expertenwissen wird dabei in probabilistische, wissensbasierte Kausalmodelle überführt, die eine Differentialdiagnose verschiedener Fehlerursachen auf Basis der erfassten Symptome und Zusatzinformationen ermöglichen. Für die laufende Zustandsdiagnose entwickelte das Fraunhofer LBF hybride KI-Modelle, die auf den gewonnenen Netzstrukturen der probabilistischen Kausalmodelle basieren und die die Trainierbarkeit und Leistungsfähigkeit künstlicher neuronaler Netze besitzen.

Die herstellerübergreifende, kollaborative Zustandsüberwachung von ProKInect ermöglicht die benutzerfreundliche Visualisierung der komplexen Wirkzusammenhänge und Fehlermechanismen in Werkzeugmaschinen, die es Komponenten- und Maschinenherstellern sowie Bedienern und Anlagenbetreibern gleichermaßen erlaubt, einen beginnenden Verschleiß, Abweichungen von einem erwarteten Verhalten oder kritische Maschinenzustände frühzeitig zu erkennen und Maschinenausfälle proaktiv zu vermeiden. Dabei wird Serviceingenieuren ebenfalls die Möglichkeit gegeben annotierte Daten und Informationen aus der Instandhaltung direkt einzupflegen.

»Die Schaffung einer offenen Plattform zur Zustandsüberwachung im Rahmen von ProKInect beruht auf einer multilateralen, herstellerübergreifenden Zusammenarbeit. Zentrales Element ist dabei der offene Austausch von Daten jenseits klassischer, bilateraler Partnerschaften.«

Dr.-Ing. Alexander Keck, Maschinendynamik, TRUMPF Werkzeugmaschinen GmbH + Co. KG

Dieses Forschungsprojekt wurde vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms „Lernende Produktionstechnik – Einsatz künstlicher Intelligenz (KI) in der Produktion (ProLern)“ (Projekt ProKInect - Förderkennzeichen 02P20A090) gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Verbundprojekt: Herstellerübergreifende und verteilte KI-Agenten zur Zustandsüberwachung in Werkzeugmaschinen (ProKInect)

Förderkennzeichen: 02P20A091

Laufzeit: 1.8.2021 – 31.7.2024

Projektpartner: TRUMPF Werkzeugmaschinen GmbH + Co. KG, WITTENSTEIN, Tvarit GmbH