Wärmeleitfähige Polyamid 6 Blends mit hoher Fließfähigkeit

Projekt HEATCOP

In der wissenschaftlichen Literatur sind Polymerblends beschrieben, die sich durch eine selektive Lokalisation des Füllstoffes in einer der beiden Polymerphasen auszeichnen. Beispielhaft wurden für derartige Systeme erhöhte Wärmeleitfähigkeiten festgestellt. Allerdings beziehen sich diese Untersuchungen in den allermeisten Fällen auf diskontinuierlich arbeitende Mischaggregate. Leider sind diese Erkenntnisse nicht übertragbar auf kontinuierlich arbeitende Doppelschnecken-Extruder, die heute den Standard der kunststoffverarbeitenden Industrie darstellen. Außerdem sind die Auswirkungen auf die, in den meisten Anwendungen relevanten Eigenschaften (wie mechanische Eigenschaften, Fließfähigkeit, etc.) nicht oder nur ansatzweise bekannt. Diese Zusammenhänge zu untersuchen und gezielte Wechselwirkungen zwischen Blendzusammensetzung, Prozessführung und resultierenden Werkstoffeigenschaften zu ermitteln, war Kern des Vorhabens »HEATCOP«. Als Modell-System für diese Untersuchungen wurde ein Polymerblend aus PA6 (Polyamid 6) und HDPE (High-Density Polyethylen) mit Zinkoxid (ZnO) als wärmeleitendem Füllstoff gewählt.

Vor dem Hintergrund dieser Ziele wurden unterschiedliche Compoundierverfahren (Masterbatch- vs. Direkt-Compoundierung), Prozessparameter (wie Verarbeitungstemperaturen) und verschiedene stoffliche Parameter (wie Viskosität und Verhältnisse der Polymerphasen, Größen und Oberflächenmodifikationen der Füllstoffe, etc.) systematisch untersucht.

Mit diesen Erkenntnissen gelang es schließlich, ein gefülltes Polymerblend hinsichtlich Wärmeleitfähigkeit, mechanischen und rheologischen Eigenschaften gezielt zu optimieren. Schließlich wurde ein ausgewähltes HEATCOP-Blendsystem mit einem kommerziell verfügbaren PA-Compound ähnlichen Füllstoffgehalts) verglichen.

Im Vergleich mit dem kommerziell verfügbaren PA-Compound zeigt das entwickelte HEATCOP-Blendsystem trotz hohem Füllstoffgehalt eine verbesserte Schlagzähigkeit von 58 kJ/m2 gegenüber 30 kJ/m2. Auch die Fließlänge im Spiraltest mit 45 cm ist gegenüber dem kommerziell verfügbaren Compound deutlich erhöht, was auf gute Verarbeitungseigenschaften hindeutet. Durch den HDPE-Anteil im Blend erniedrigt sich jedoch erwartungsgemäß die Wärmeformbeständigkeit und beträgt 82°C im Vergleich zu 175°C beim kommerziell verfügbaren PA-Compound. Anwendungspotential besteht daher in Fällen, in denen eine hohe Fließfähigkeit bzw.Schlagzähigkeit gefordert wird, gleichzeitig aber die Anforderungen hinsichtlich der Wärmeformbeständigkeit geringer sind.

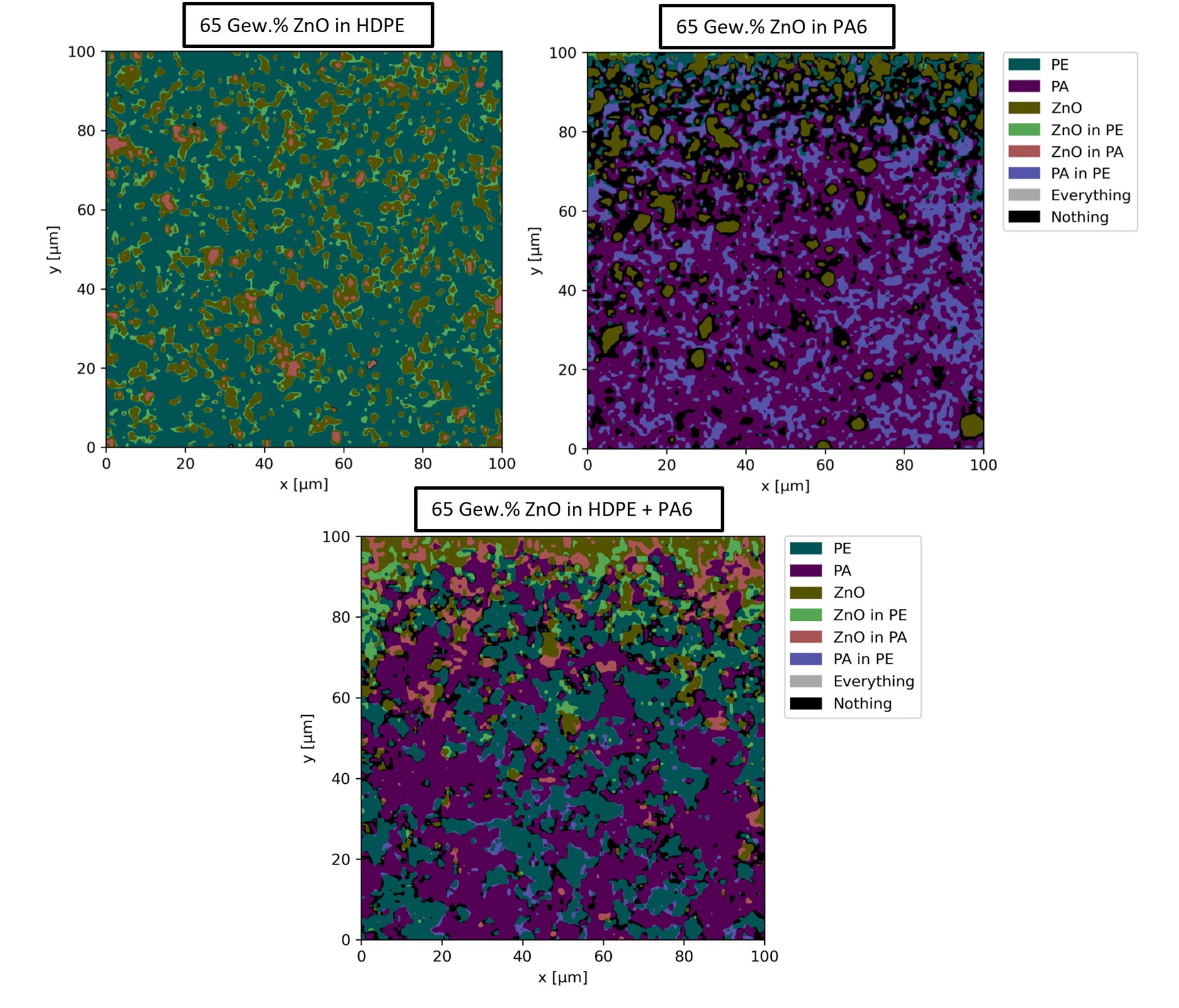

Die Morphologie von Blendsystemen, die aus dem Zusammenspiel der Compound-Zusammensetzung und den gewählten Prozessbedingungen resultiert, ist für Eigenschaften entscheidend. In diesem Vorhaben wurden verschiedene Methoden genutzt, um die Morphologie und Füllstoffverteilung zu untersuchen. Hierbei zeigte sich die konfokale RAMAN-Mikroskopie als geeignete Methode, um simultan zwischen Polymerphasen und Füllstoffen zu unterscheiden. Um ternäre Blends im RAMAN-Mikroskop zu analysieren, wurden zunächst binäre Blends, bestehend aus dem Füllstoff Zinkoxid und dem jeweiligen Polymer HDPE oder PA6, untersucht. Mit den daraus gewonnen Daten konnten die ternären Systeme ausgewertet werden wie dies in Abbildung 1 dargestellt ist.

Mittels der in diesem Vorhaben entwickelten Methoden zum RAMAN-Mapping wurde in den untersuchten Blends keine selektive Lokalisation festgestellt. Allerdings zeigte sich bei Wiederholungsmessungen an mehreren Stellen über den Querschnitt eine gewisse Schwankungsbreite, die auf lokale Unterschiede in der Füllstoff- und Polymerphasenverteilung zurückzuführen ist.

Im Vorhaben »HEATCOP« wurden neuartige wärmeleitende Polymerblends entwickelt, die sich neben ihrer hohen Wärmeleitfähigkeit durch verbesserte Fließeigenschaften und eine höhere Schlagzähigkeit auszeichnen. Mit den ermittelten Erkenntnissen zwischen Werkstoffzusammensetzung und Prozessführung in komplexen Blendystemen einerseits und den Methoden zur mikroskopischen Charakterisierung andererseits lassen sich kundenspezifische Formulierungen und Werkstoffentwicklungen in komplexen gefüllten Polymerblends effizient realisieren. Nicht nur die hohe Vielfalt möglicher Polymere und deren Kombinationsmöglichkeiten lassen hier Spielraum zur Entwicklung funktionaler Polymercompounds. Auch die Wahl des Füllstoffes bestimmt das Eigenschaftsbild und eröffnet dem Werkstoffentwickler Möglichkeiten in Bezug auf alternative oder weitere Funktionalitäten eben solcher Compounds.

»Ein großes Dankeschön geht an das Fraunhofer LBF. Die Zusammenarbeit während des HEATCOP-Projektes war reibungslos, unbürokratisch und sehr informativ. Die Projekttreffen waren immer gut strukturiert und die Kommunikation während des Projektes war problemlos. Eine Win-Win Situation für alle Beteiligten. Wenn es möglich wäre, würde ich hier an dieser Stelle ein - I like - geben!«

Péter Sebö von HPF Minerals

Das IGF-Vorhaben 19502N zum Thema „Neue Strategien zur Reduzierung des Füllstoffgehalts wärmeleitender Kunststoffcompounds“ der Forschungsvereinigung Forschungsgesellschaft Kunststoffe e.V. (FGK) wurde über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V.

Im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Für diese Förderung sei gedankt.

Ebenso gilt der Dank der Forschungsgesellschaft Kunststoffe e.V.

Weiterhin danken wir den im projektbegleitenden Ausschuss vertretenen Unternehmen für die fachliche Unterstützung.