Zur Bestimmung der elektrischen Durchschlagsfestigkeit werden Kunststoffe einer in der Regel ansteigenden elektrischen Spannung ausgesetzt. Mit zunehmender Spannung erhöht sich der Strom zunächst proportional zur Spannung und steigt am Ende überproportional. Mit Erreichen der Durchschlagspannung Ud erfolgt der elektrische Durchschlag in Form eines Lichtbogens oder unter Funkenbildung. Die Leitfähigkeit des Isolators nimmt dabei dauerhaft um mehrere Größenordnungen zu. Aus der gemessenen Durchschlagsspannung und der Probendicke d kann die Durchschlagsfestigkeit Ed berechnet werden:

Ed = Ud / d

Die gemessene Durchschlagspannung bzw. Durchschlagsfestigkeit hängt von den Versuchsparametern und den Umgebungsbedingungen ab:

So hat beispielsweise die Rate der Spannungserhöhung einen Einfluss auf die Durchschlagspannung. Eine Erwärmung sollte dabei vermieden werden, da diese zu einer scheinbar geringeren Durchschlagsfestigkeit führen kann (s.g. Wärmedurchschlag). Ebenfalls relevant sind oft die Zeitspannen, die ein Material unter hoher Spannung besteht. Die teilladungsinduzierte Abnahme der Durchschlagsfestigkeit durch anhaltende elektrische Feldstärke wird unter dem Begriff »elektrische Alterung« beschrieben.

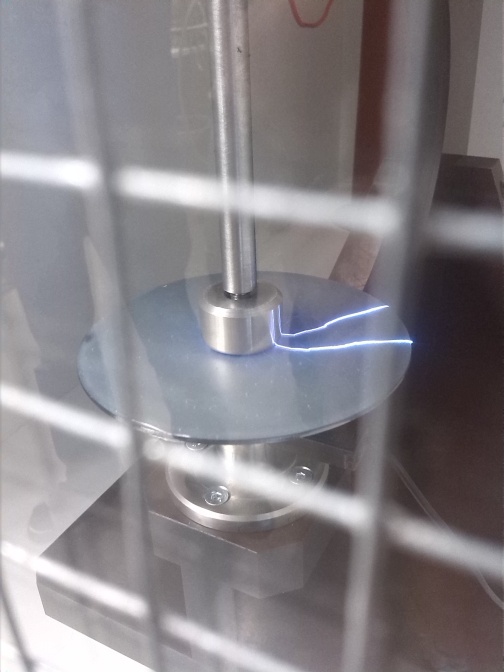

Weitere Einflussfaktoren sind die Oberflächenstruktur und die Oberflächenleitfähigkeit der Probe. Ist die Oberflächenleitfähigkeit im Verhältnis zur Leitfähigkeit durch die Probe und zur Probendicke zu hoch, kann ein Kurzschluss in Form eines Lichtbogens entlang der Probenoberfläche erfolgen (siehe obere Abbildung). Dies kann durch Wahl einer für das spezifische Polymer optimierten Probengeometrie verhindert werden.

Häufig unterschätzt werden auch die Notwendigkeit der Konditionierung der Proben vor dem HV-Test und die relative Luftfeuchtigkeit während des HV-Tests. Sowohl der Wassergehalt des Kunststoffes als auch die relative Luftfeuchtigkeit, die zu einer oberflächennahen Wasseranlagerung führt, müssen dabei berücksichtigt und kontrolliert werden. Die Durchführung des HV-Tests erfolgt daher am Fraunhofer LBF unter Normklima (23 °C, 50 %rF).

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF