Wettbewerbsvorteil durch zuverlässige Gewährleistung

Zerstörungsfreie Bewertung von Aluminiumguss

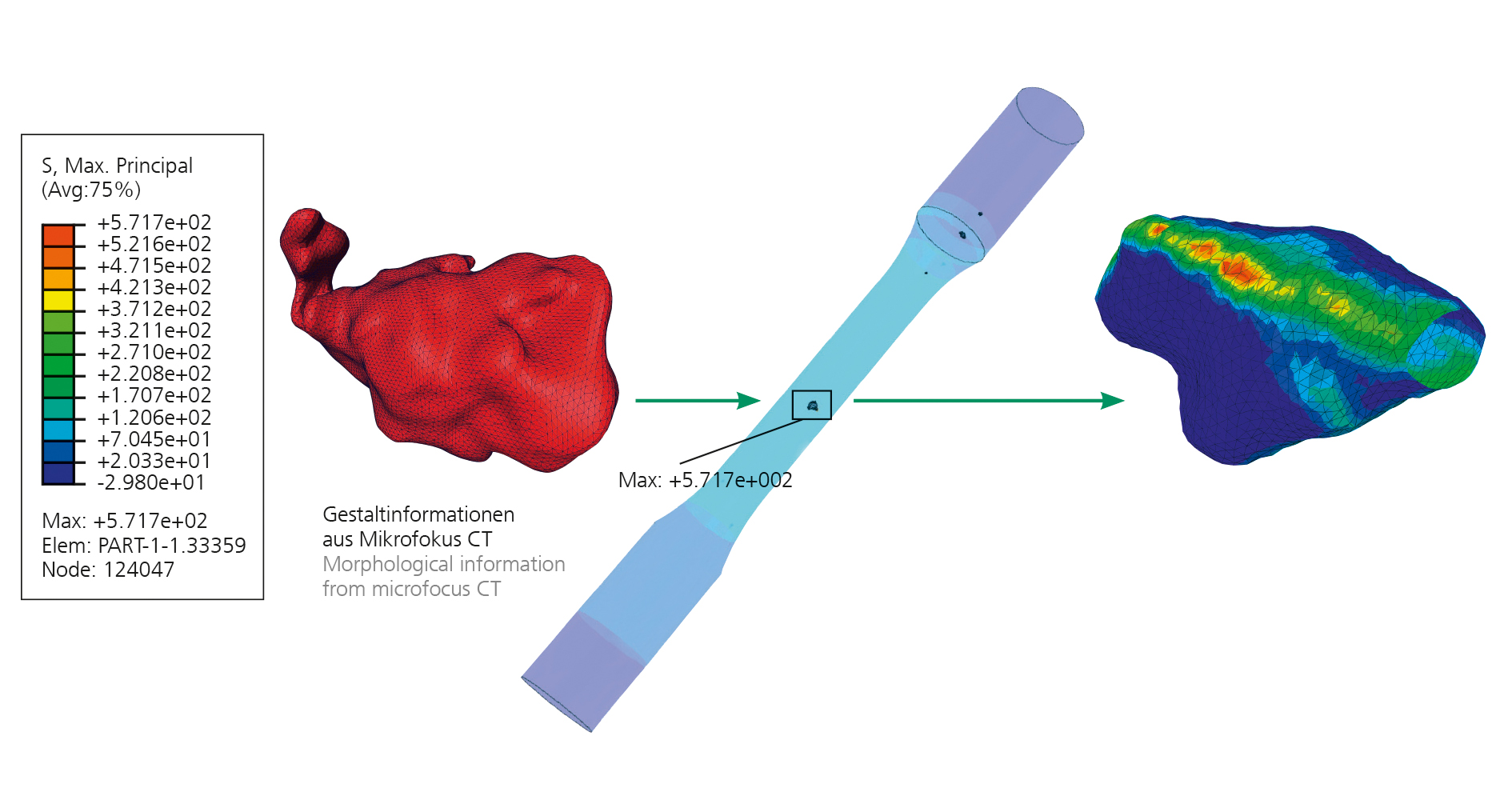

Mit Hilfe der Computertomographie wurden zerstörungsfreie Prüfungen an Schwingfestigkeitsproben aus den Aluminiumlegierungen durchgeführt. Aus den ermittelten dreidimensionalen Geometrieinformationen der Porositäten wurden relevante Kenngrößen abgeleitet. Die Wirkung der Porositäten auf die örtlichen Beanspruchungen im Gefüge, in Hinblick auf die Form, Größe und Lage der Poren, wurde untersucht und quantifiziert. Im ersten Schritt wurden Finite-Element-Modelle für kugelförmige Poren erstellt, welche die untersuchten Gefüge aus Sicht der inneren Beanspruchung sinnvoll abbilden.

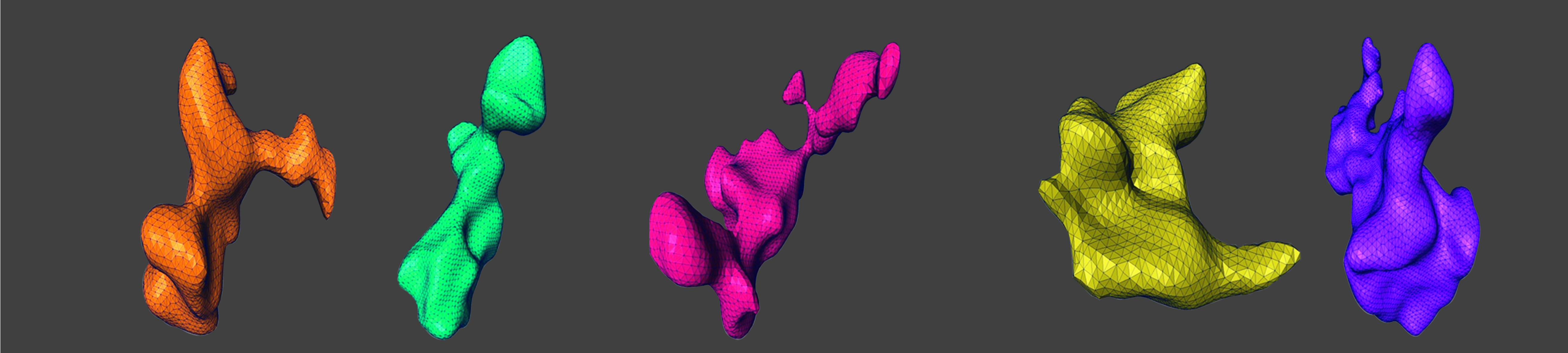

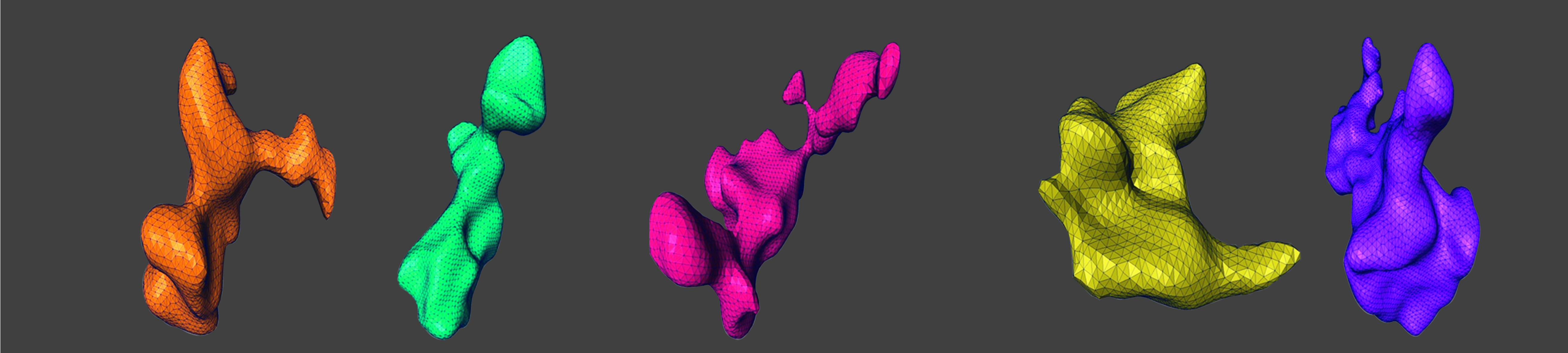

In weiteren Schritten wurden Finite Element Modelle der realitätsnahen Gefügeinhomogenitäten erstellt. Anhand der aus der Computertomographie rekonstruierten Mikrostrukturen in Aluminiumproben wurden die mikromechanischen Beanspruchungen abgebildet und parametriert. Des Weiteren wurde die innere Kerbwirkung in Zusammenhang zu den charakteristischen Geometriekennwerten der Porositäten gebracht. Aus diesen Ergebnissen wurde ein parametriertes Lebensdauermodell abgeleitet. Um das Modell zu validieren, wurden an den ungekerbten Proben Schwingfestigkeitsuntersuchungen durchgeführt. Das erarbeitete Lebensdauermodell ermöglicht die Ableitung von dreidimensionalen Grenzmusterbauteilen, welche die zulässigen Porositäten darstellen.

Grundsätzlich besteht damit die Möglichkeit, die Schwingfestigkeitseigenschaften von Aluminiumgussteilen auf Basis von zerstörungsfreien Prüfverfahren quantitativ ohne Versuche oder FEM-Berechnungen zu bewerten.

Diese Methode wurde im AiF-Forschungsprojekt „EPOS – Entwicklung und Integration von Beurteilungskriterien zur Qualitätssicherung und Bauteilberechnung unter Berücksichtigung des Einflusses von Poren und nichtmetallischen Verunreinigungen auf die Schwingfestigkeit von Aluminium-Gusslegierungen“ des Bundesverbands der Deutschen Gießerei-Industrie (BDG) entwickelt (Projekt Nr. 295 ZN, AiF Bericht Nr. E-376).

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF