Bewertung unkonventioneller Prozesstechnologien für Aluminiumknetlegierungen der 7xxx-Serie

Der LOEWE-Schwerpunkt „ALLEGRO“ hatte das Ziel, effiziente Umformprozesse und Schweißverfahren zur Realisierung qualitativ hochwertiger Verbindungen für hochfeste 7xxx-Aluminiumlegierungen (Legierungssystem Al-Zn-Mg-Cu) am Beispiel der Legierung EN AW-7075 zu entwickeln. Die Teilprojekte befassten sich mit den Umformprozessen Walzprofilieren sowie Presshärten und den dazu benötigten Beschichtungssystemen und der Strukturintegration durch die Fügetechniken Laserstrahlschweißen, Rührreibschweißen und Magnetpulsschweißen. Dabei wurde der jeweilige Einfluss auf die Mikrostruktur, quasi-statischen Festigkeit, Schwingfestigkeit und das Korrosionsverhalten untersucht.

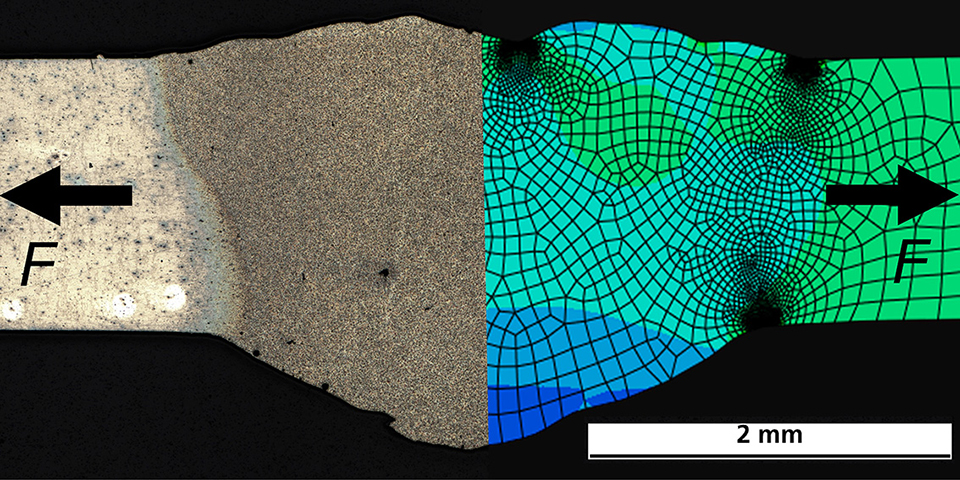

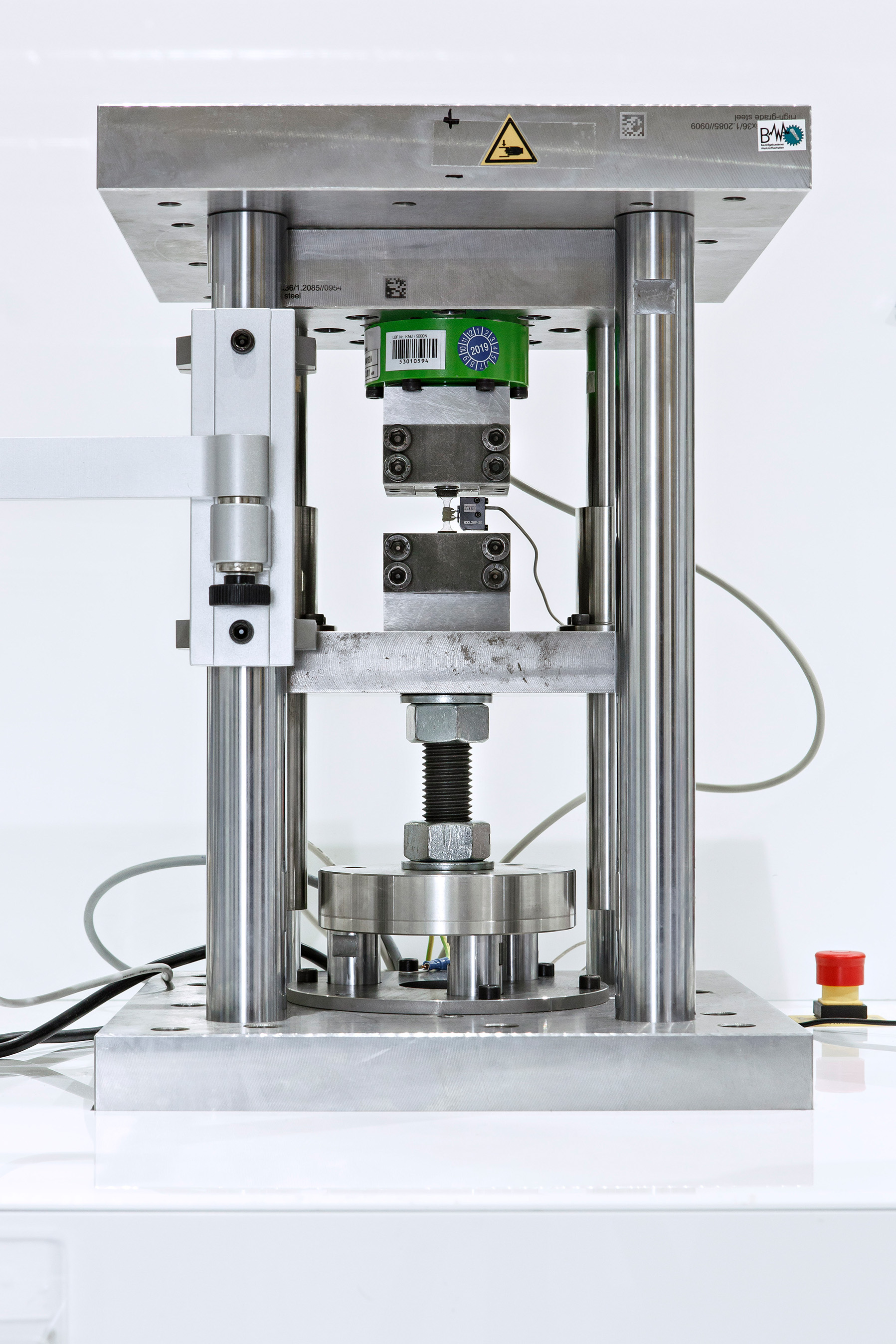

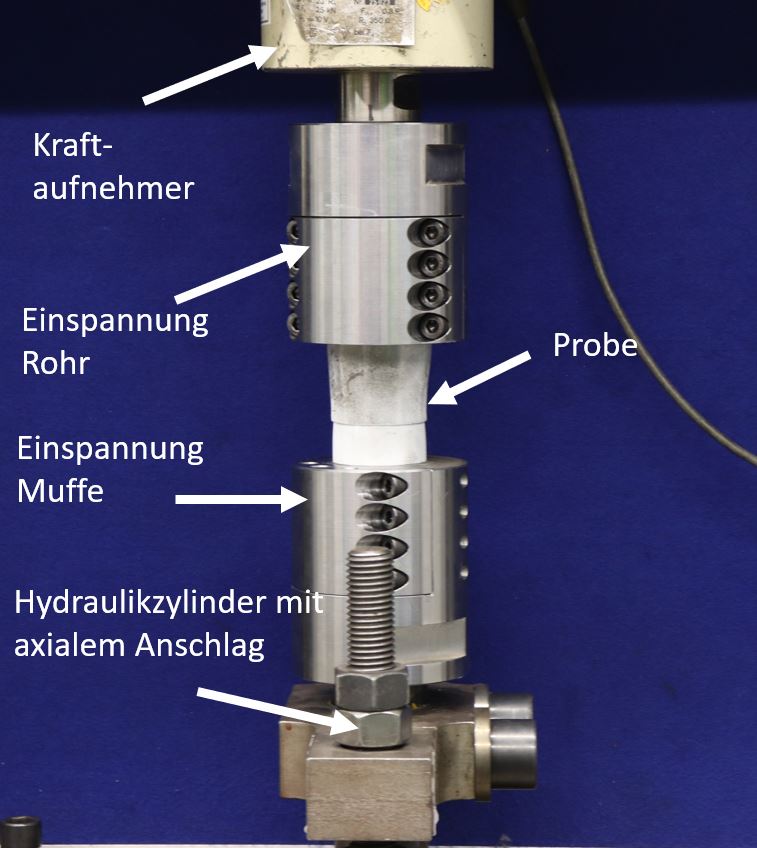

Im Rahmen des Teilprojekts am Fraunhofer LBF wurden diverse Fertigungseinflüsse auf das zyklische Material- sowie das Schädigungsverhalten der Aluminiumlegierung EN AW-7075 vom Kurzzeit- bis zum Langzeitfestigkeitsbereich untersucht. Dazu zählen unterschiedliche Wärmebehandlungszustände, der Einfluss einer Kaltumformung zwischen dem Lösungsglühen und einer Warmauslagerung („W-temper“-Prozessroute) und die schweißbedingten Gefügeveränderungen mit und ohne nachträgliche Wärmebehandlung. Dabei kamen eigenentwickelte elektro-mechanische und piezo-aktorische Kleinlastprüfstände des Fraunhofer LBF zum Einsatz. Diese ermöglichen energieeffiziente experimentelle Untersuchungen an miniaturisierten und lokal entnommenen Proben mit einer minimalen Länge von 35 mm und einem Messquerschnitt kleiner 5 mm².

Der entwickelte Technologiedemonstrator besteht aus einem walzprofilierten Rohr aus EN AW-7075, das durch Laserstrahlschweißen unter Verwendung eines mit Titancarbidpartikeln verfestigtem EN AW-7075 Zusatzwerkstoffs längsverschweißt wurde. Anschließend wurde das Rohr im Überlapp durch Magnetpulsschweißen auf einen im laserbasierten Pulverbettverfahren additiv gefertigten Knotenverbinder aus AlSi10Mg durch einen radial angeordneten Feldformer aufgeschweißt.

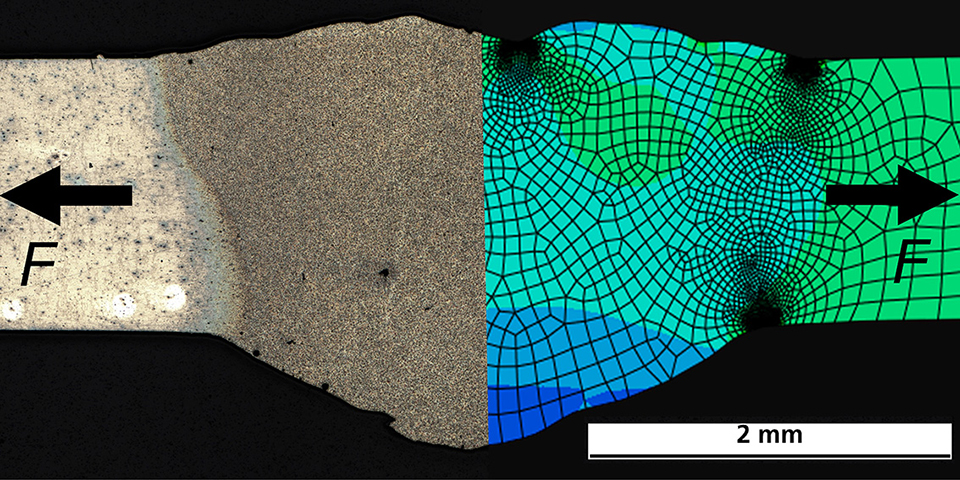

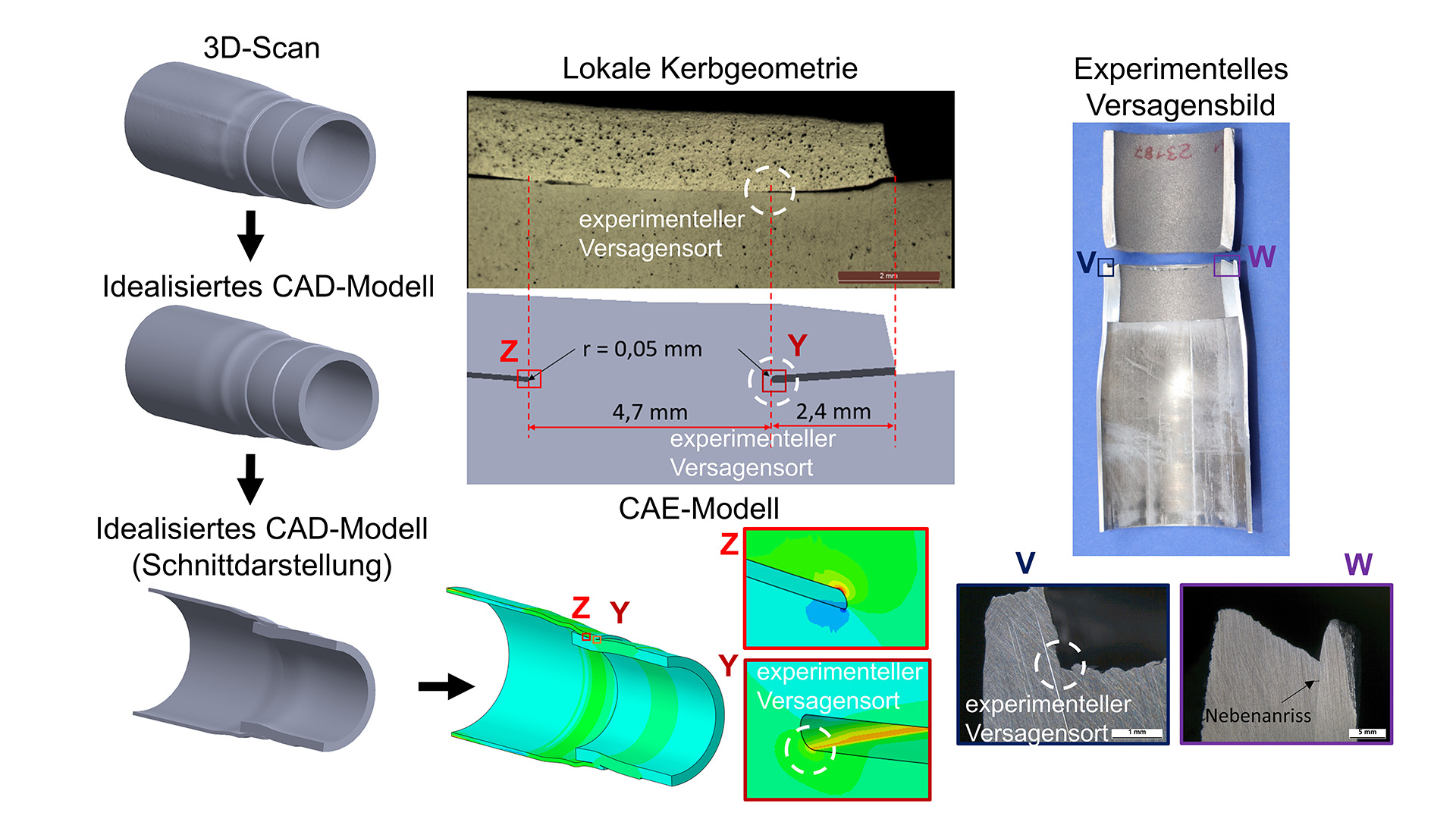

Das Simulationsmodell wurde durch „Reverse Engineering“ und auf Basis von 3D-Laserscans sowie metallographischen Querschliffen der Fügezone erstellt. Obwohl die Legierung EN AW-7075 als nicht schweißbar gilt und zudem nach aktuellem Forschungsstand artfremde Verbindungen mit additiv gefertigten Strukturen häufig zu fehlerbehafteten Verbindungen führen, konnte durch Anwendung des Kerbspannungskonzepts mit einem Referenzradius von 0,05 mm eine Verbindungsqualität nachgewiesen werden, die im Bereich von konventionell schweißbaren 5xxx- und 6xxx-Aluminiumknetlegierungen liegt.

Förderer: Hessisches Ministerium für Wissenschaft und Kunst (LOEWE-Schwerpunkt)

Partner: Universität Kassel, Technische Universität Darmstadt