Leichtbau, Digitaler Zwilling, FE-Analyse

Der Großteil der am Markt angebotenen elektrischen Radnabenmotoren bestehen hauptsächlich aus metallischen Werkstoffen. Der Nachteil ist, dass aufgrund der hohen ungefederten Masse des Elektromotors die Fahrdynamik und der Fahrkomfort negativ beeinflusst werden. Dieser und weitere werkstoffspezifischen Nachteile des Materials, wie Korrosionsanfälligkeit und hohe thermische Ausdehnung, die Folgen auf den Luftspalt und somit auf die Effizienz des Motors haben, sollen im Projekt »fabulous« minimiert bzw. verbessert werden. Dabei wird auf thermoplastische Kunststoffe mit Endlos- und Kurzfaserverstärkung in Kombination mit konventionellen Materialien gesetzt, weil einige faserverstärkte technische Thermoplaste ein hohes Maß an Leichtbaupotenzial aufweisen, Korrosionsbeständig und unempfindlicher gegenüber Medieneinflüssen als Metalle sind. Eine Herausforderung für den Einsatz von Thermoplasten in einem Radnabenmotor stellt der geforderte Temperaturbereich von -40 °C bis 120 dar, weil der Motor bzw. die Motorkomponenten hinreichend steif und betriebsfest sein müssen.

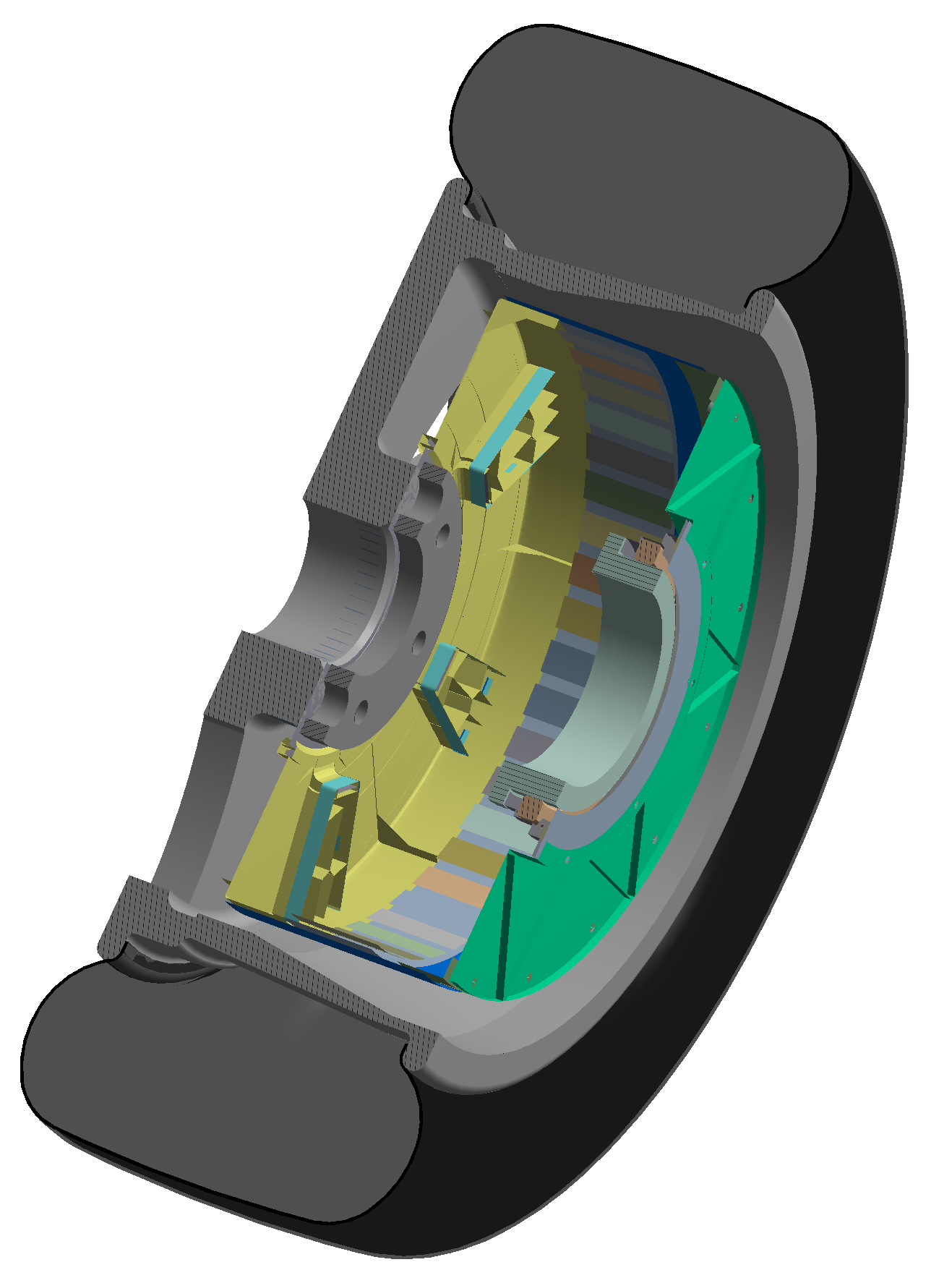

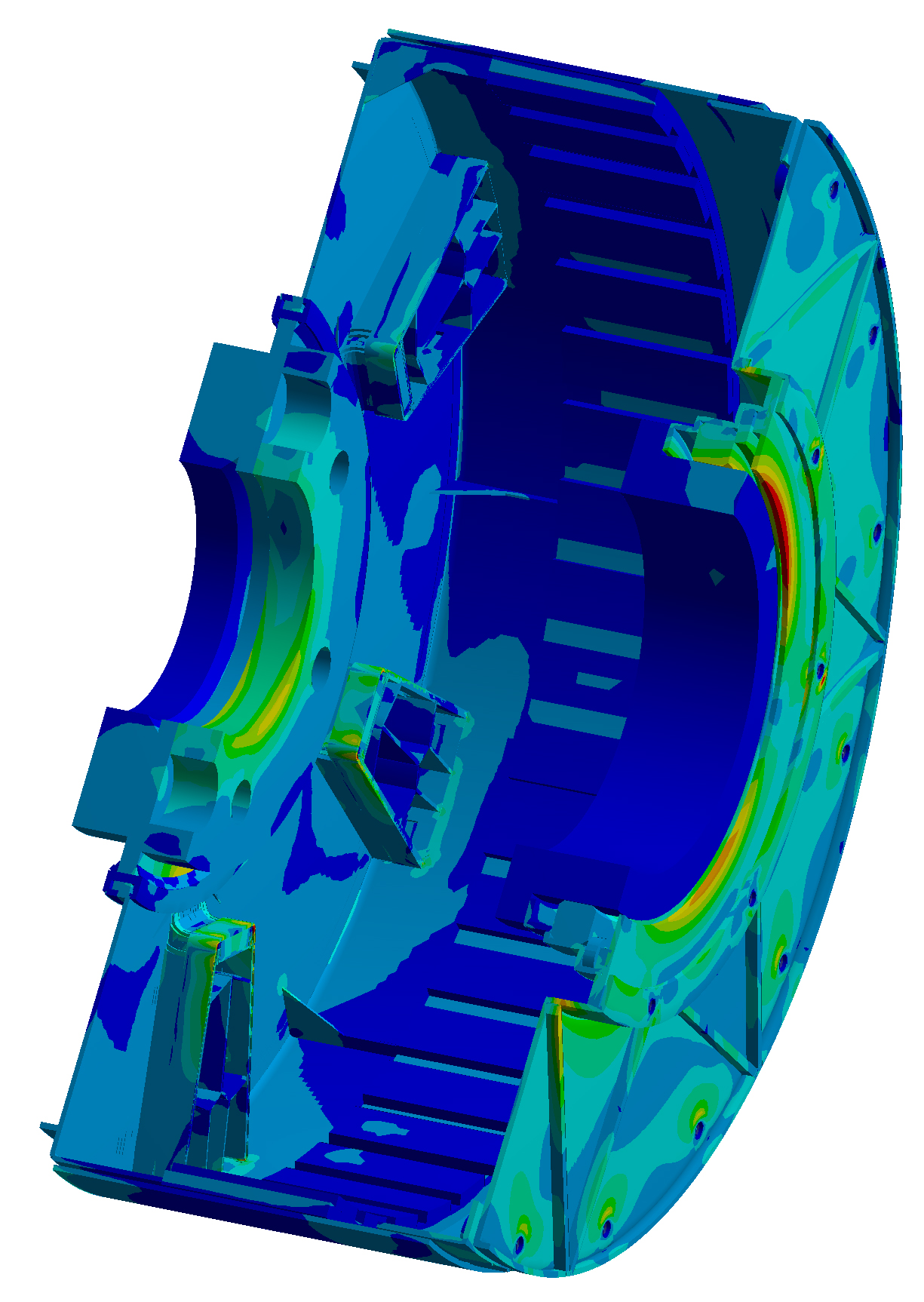

Die Auslegung des Radmotors ist sehr komplex, weil viele Aspekte berücksichtigt werden müssen. Zum einen soll der neue Motor bei gegebenen Betriebslasten betriebsfest, leicht und thermisch stabil sein. Zum anderen muss der Motor elektrisch effizient und steif sein. Aufgrund der Komplexität und der Wechselwirkungen zwischen den mechanischen bzw. geometrischen und elektromechanischen Zielgrößen wird im Projekt ein digitaler Zwilling aufgebaut. Zur Beschreibung der Interaktion der verschiedenen Effekte werden dabei mit Hilfe automatisierter Algorithmen die Antwortparameter des Systems als mathematische Funktion der Eingangsparameter formuliert. Dies erfordert umfangreiche Variantenrechnungen zur Sensitivitätsanalyse sowie zur Quantifizierung der Aus- und Wechselwirkungen der Gestaltungsparameter. Zu diesem Zweck werden parametrisierte Berechnungsmodelle erstellt, die in im automatisierten Prozess verwendet werden können. Der erzeugte digitale Zwilling des Demonstrator-Bauteils erlaubt dann als Meta-Modell z. B. die schnelle Variation, Bewertung und Optimierung von Konstruktionsparametern.

Das Fraunhofer LBF führt beim digitalen Zwilling die mechanischen Berechnungen des Motors durch. Die mechanische Berechnung des Motors läuft vollautomatisch folgendermaßen ab:

Mit jedem Iterationszyklus lernt der Optimierungsalgorithmus über die Effekte bzw. Wechselwirkungen der Optimierungsparameter hinzu und verbessert so das Design des Motors. Nach Abschluss der Optimierung wird ein Design mit den besten Eigenschaften ausgewählt, detailliert ausgearbeitet, hergestellt und getestet. Neben den mechanischen Berechnungen im Rahmen des digitalen Zwillings charakterisiert das Fraunhofer LBF experimentell die von den Projektpartnern neu entwickelten Materialien und die angewandten hybriden Materialkombinationen.

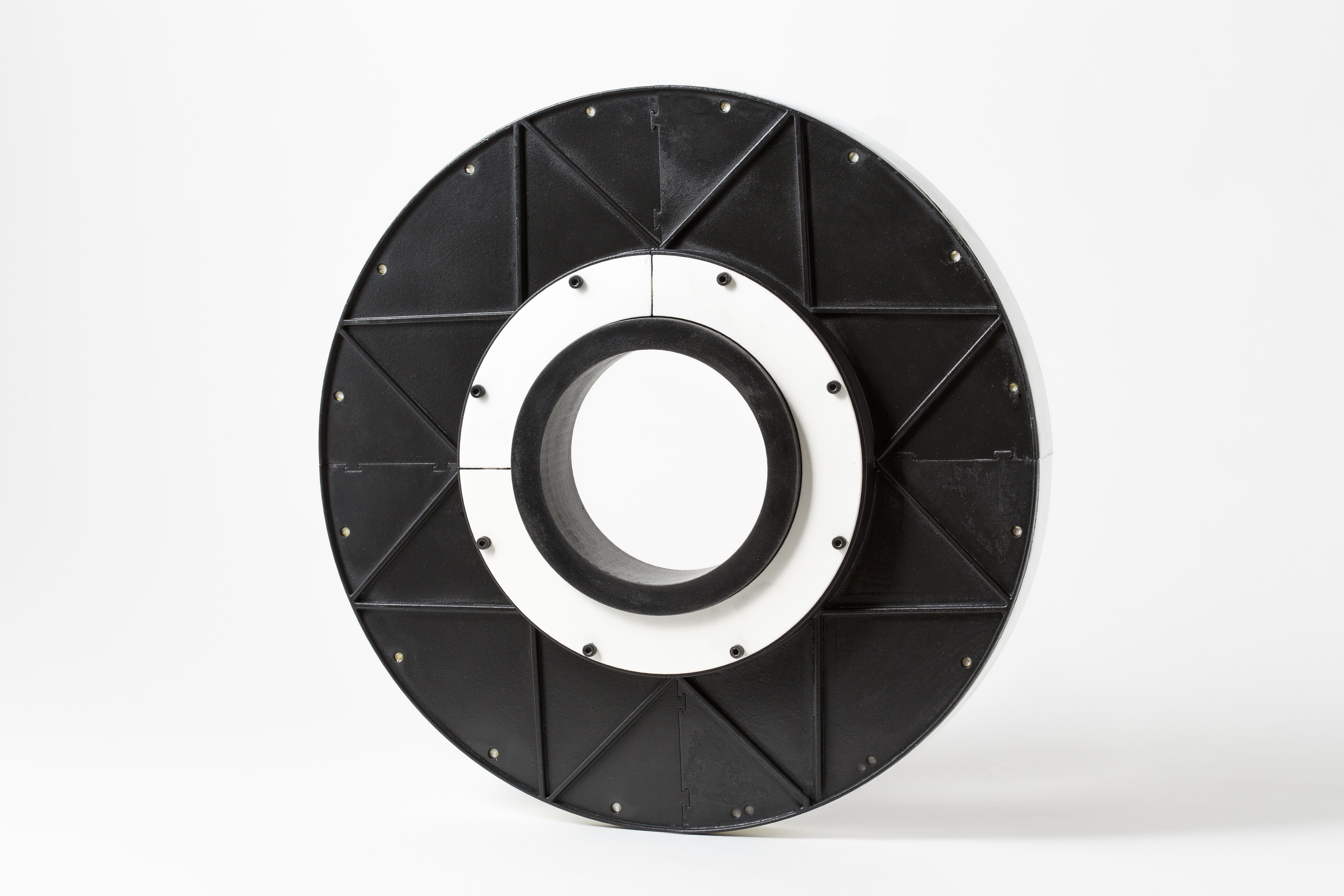

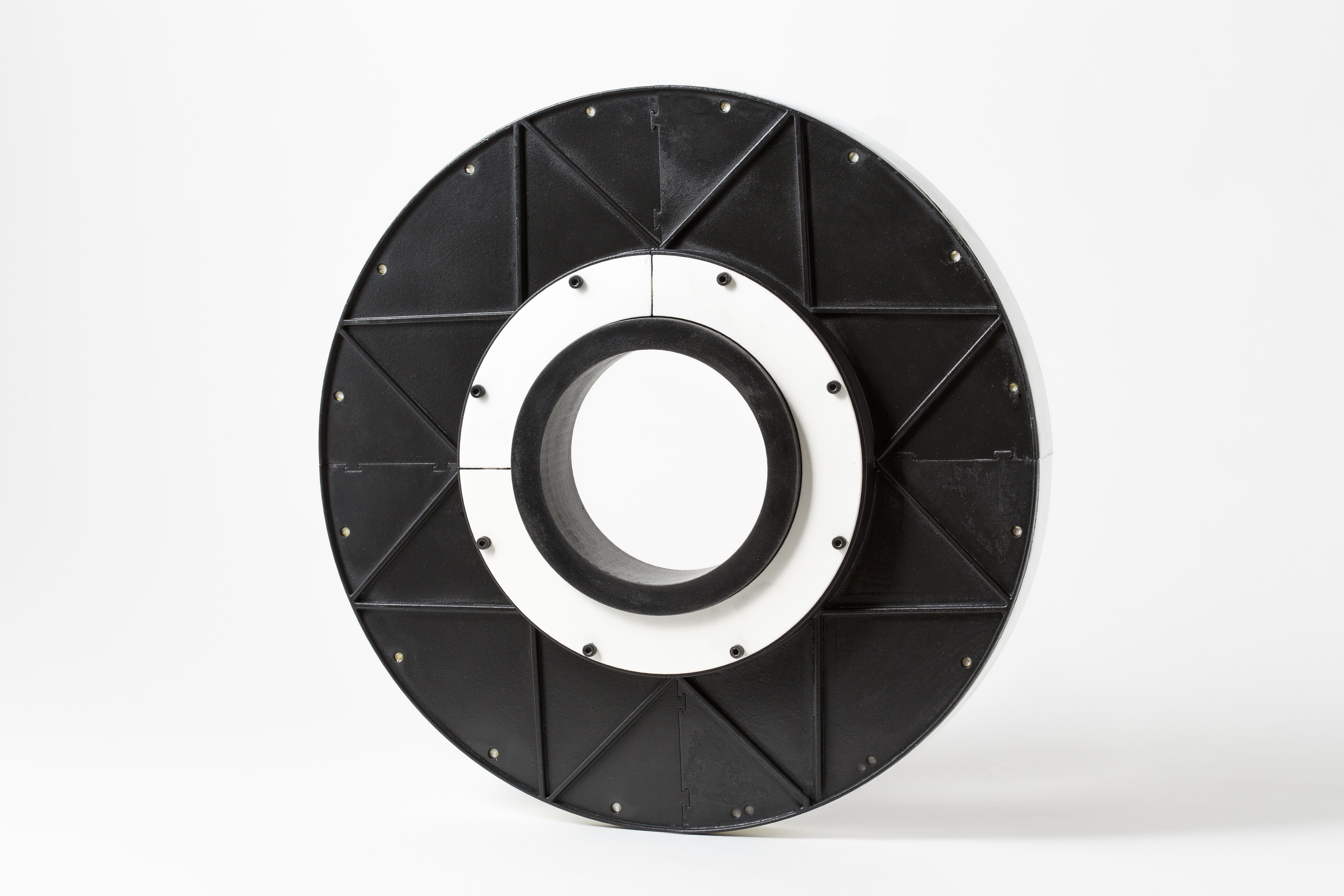

Des Weiteren wurde im Rahmen des Projekts eine Komponente zum Schutz der inneren Komponenten des Radnabenmotors vom Fraunhofer LBF entwickelt. Der sogenannte „Deckel“ hat mehrere Funktionen zu erfüllen. Hauptfunktion des »Deckels« ist die Reduktion der Schallemissionen des Radnabenmotors, da bei Elektromotoren im Gegensatz zu Verbrennungsmotoren der Körperschall aufgrund von Vibrationen nicht vom Motorgeräusch übertönt wird. Der Deckel stützt den Rotor, sodass der »Deckel« eine mechanische Aufgabe erfüllt. Zugleich schützt der „Deckel“ den Radnabenmotor vor Verschmutzungen. Der »Deckel ist in dem digitalen Zwilling integriert, weil er eine mechanische Funktion erfüllt, aber beinhaltet keine Optimierungsparameter, die im Optimierungsalgorithmus berücksichtigt werde.