Experimentelle und Simulative Bewertung der Strukturdynamik

Das CFK-Leichtbaurad mit der Radgröße 6,5 x 15“ hat ein Gewicht von ca. 3,5 kg. Somit ergibt sich im Vergleich zu einem Stahlrad gleicher Größe je nach Radkonstruktion eine Gewichtsersparnis von bis zu 60%, die Gewichtsersparnis gegenüber einem Aluminium-Gussrad beträgt je nach betrachteter Konstruktion bis zu 56%. Mit dem Einsatz der Faserverbundwerkstoffe werden bei geringerem Gewicht höhere Steifigkeiten, Materialdämpfungen und eine höhere Schadenstoleranz im Vergleich zu Metallen erzielt. Neben dem Leichtbaupotenzial wird durch die Dynamikeigenschaften (höhere Eigenfrequenzen und Dämpfungen) eine geringere Schallabstrahlung ermöglicht.

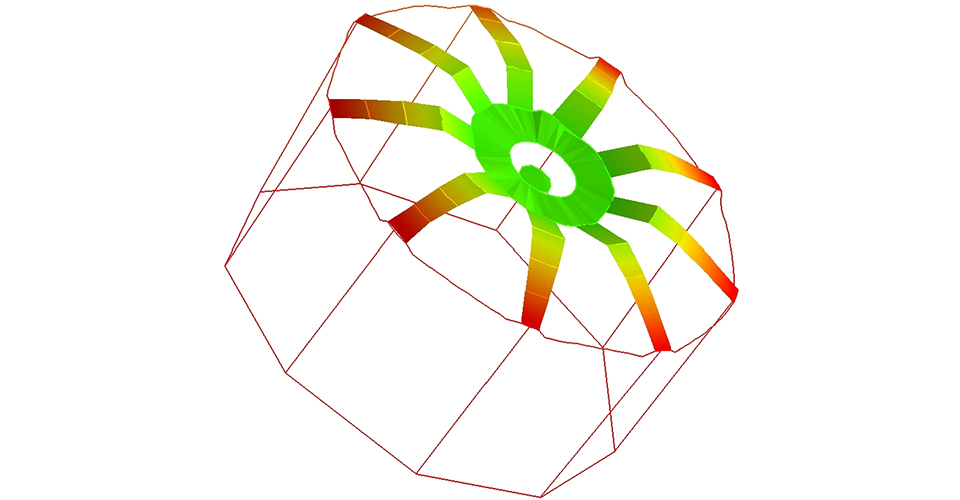

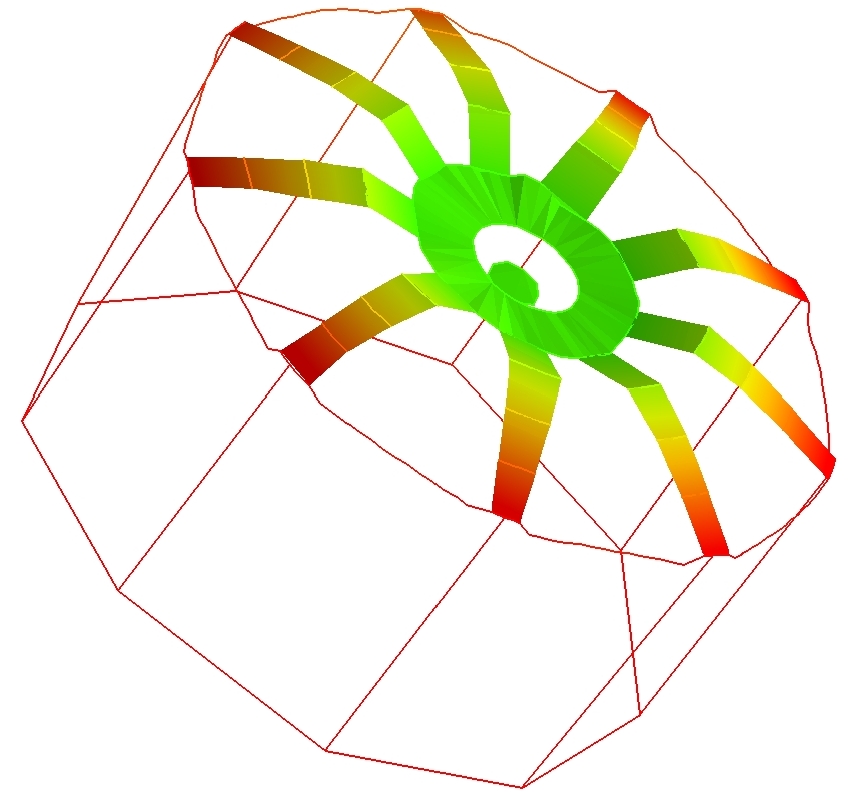

Die strukturdynamische Analyse des CFK Leichtbaurades erfolgt mit der Methode der experimentellen Modalanalyse mittels Strukturanregung mit einem elektrodynamischen Shaker und Messung der Antwortschwingungen mit einem 3D Laser-Scanning-Vibrometer. Zu diesem Zweck werden Kraftverläufe der eingeleiteten Anregung und Beschleunigungsverläufe der resultierenden Schwingungen im Zeitbereich gemessen und mittels der Fouriertrans-formation in den Frequenzbereich überführt. Im Frequenzbereich wird die zwischen Strukturanregung (Eingang) und Strukturantwort (Ausgang) resultierende Übertragungs-funktion ermittelt. Die Summation aller Übertragungsfunktionen ergibt den Summen-frequenzgang, aus dem die modalen Parameter (Eigenfrequenzen, Eigenvektoren und modale Dämpfung) identifiziert werden. Aus den modalen Parametern lassen sich die zugehörigen Eigenschwingformen ableiten und visualisieren.

Basierend auf den Analyseergebnissen erfolgt die Validierung des Simulationsmodells mittels der identifizierten modalen Parameter und einem MAC (Modal Assurance Criterion) Vergleich zwischen Experiment und Simulation. Mit dem validierten Simulationsmodell sind dann zielgerichtete Strukturoptimierungen möglich. Im Bezug auf das CFK Leichtbaurad sind Optimierungen hinsichtlich Masse und Biegesteifigkeit der Speichen sowie der Anpassung der Eigenfrequenz der Anbindung E-Motor und Rad vorgenommen worden.

Die dargestellte Methodik, bestehend aus der Kombination von Experiment, Simulation und Optimierung, ist auf nahezu alle Strukturen anwendbar. Auf Basis verstetigter Methoden, individueller Algorithmen, angepasster Komplexität und der umfangreichen Erfahrung des Fraunhofer LBF im Bereich Strukturdynamik und Akustik können Systeme aus nahezu allen technischen Bereichen betrachtet werden.

Fraunhofer Systemforschung Elektromobilität (FSEM II)