Richtungsabhängige Materialeigenschaften von gedruckten Prüfkörpern

Ziel des abgeschlossenen Projektes AddiSim 21105 N (8347) war es, eine vereinfachte Methode zur Struktursimulation von SLS-gefertigten Kunststoffbauteilen anhand mechanischer Untersuchungen abzuleiten. Mittels des erarbeiteten Vorgehens werden umfangreiche Ergebnisse zum Verhalten des gedruckten Materials auf Grundlage einer detaillierten Vermessung des Druckraums ermittelt. Die am Fraunhofer LBF generierte Methode schließt wichtige Erkenntnisse ein, um SLS gefertigte Bauteile leichtbaugerecht und sicher zu dimensionieren. Herstellern gedruckter Bauteile stehen oftmals keine vollausgestatteten mechanischen Testlabore zu Verfügung. Nichtsdestoweniger wird von ihnen eine leichtbaugerechte Konstruktion erwartet. Hier bietet das Fraunhofer LBF Unterstützung auf Basis der erarbeiteten Versuchsergebnisse und der vereinfachten Auslegungsmethodik.

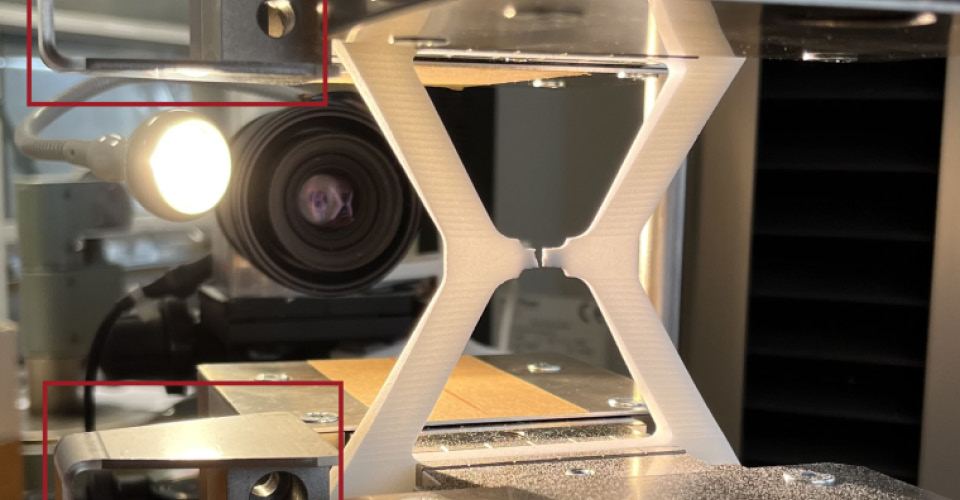

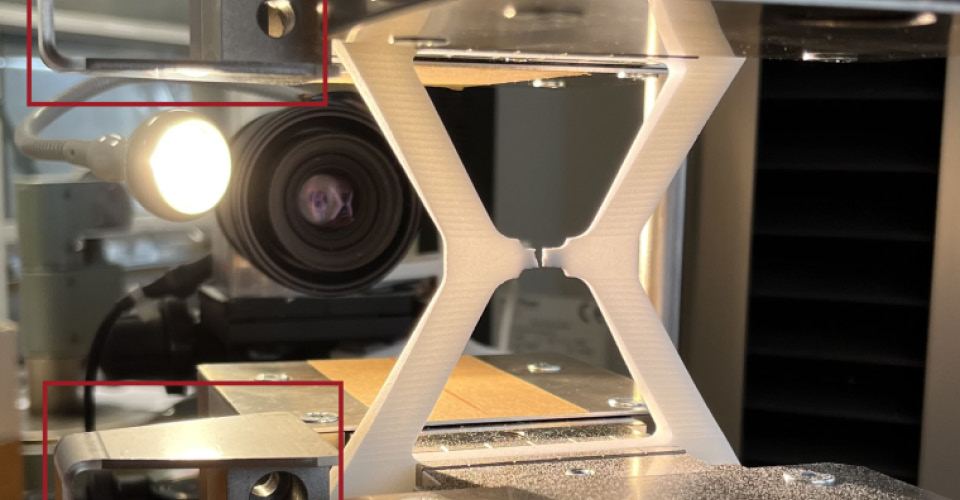

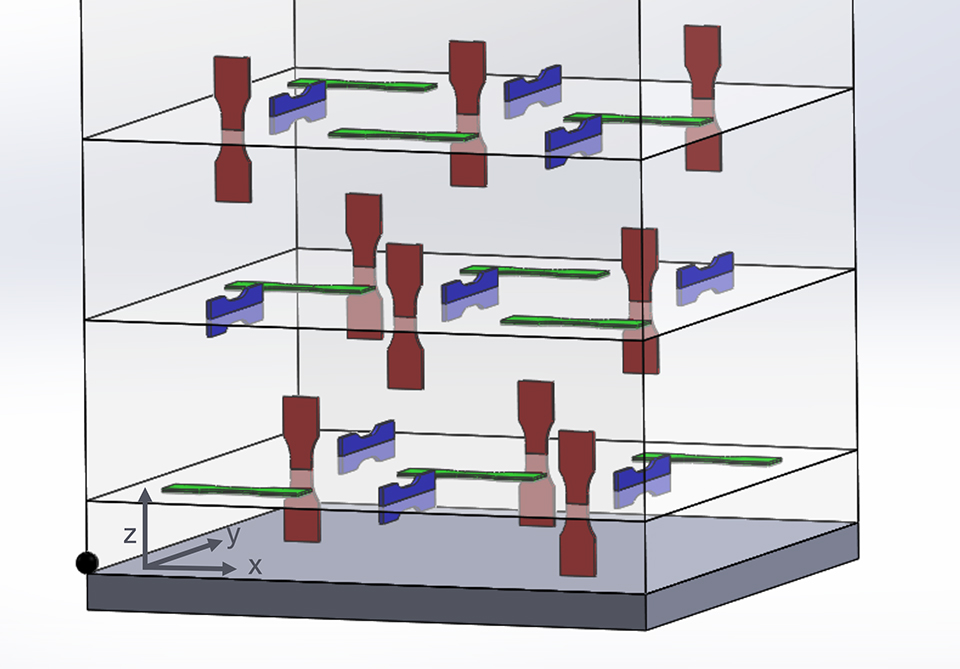

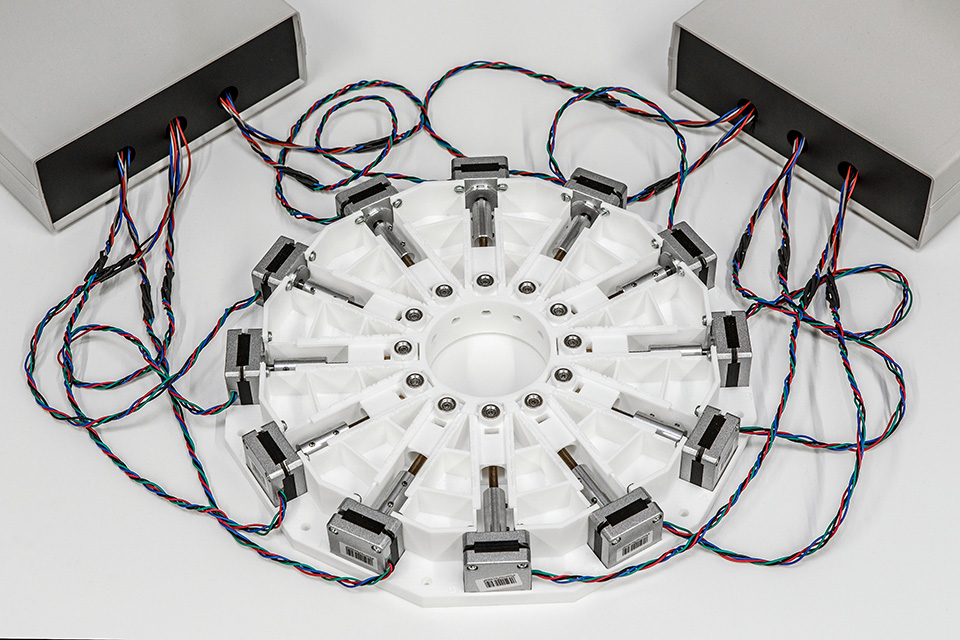

Zur Vermessung des Bauraums wurde dieser in 27 (3 x 3 x 3) Zellen eingeteilt. Diese wurden von dem Forscherteam so gefüllt, dass je 9 Zugprüfkörper pro Orientierungen gleichmäßig verteilt vorlagen (siehe Bild 1). Anschließend wurden quasistatische Zugprüfungen durchgeführt.

Die Ergebnisse wurden auf Positionsabhängigkeit und Orientierungsabhängigkeit hin untersucht. Für erstere Analyse wurde der Bauraum entsprechend der 3 x 3 x 3 Matrix in Ebenen unterteilt. Je Ebene wurden die 9 Positionen gemittelt, somit entstand ein Vergleichswert zusammengesetzt aus je drei X, drei Y und drei Z Ergebnissen.

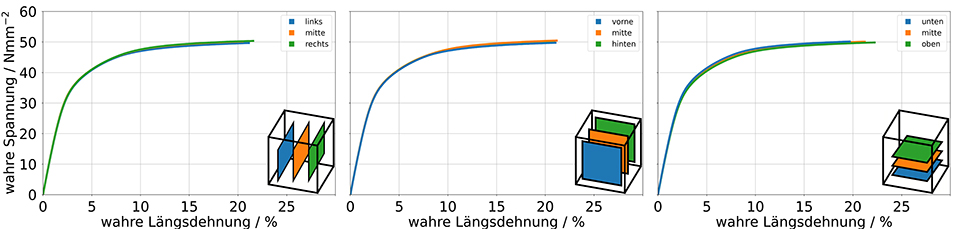

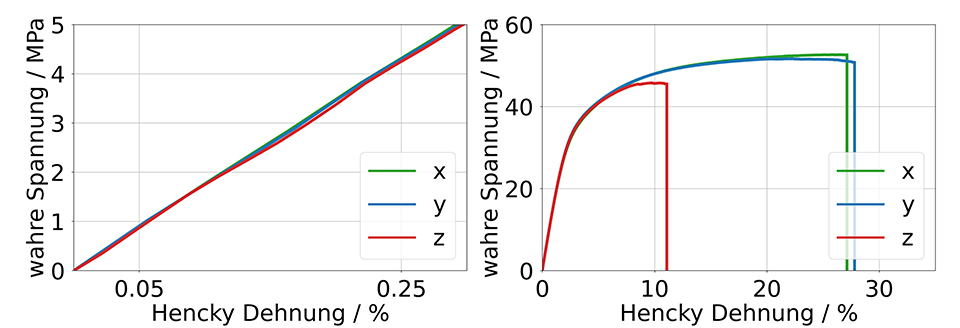

Die verglichenen Ebenen sind: links-mitte-rechts, vorne-mitte-hinten und unten-mitte-oben (siehe Bild 2). Für die Analyse der Orientierungsabhängigkeit wurden alle neun Proben je Orientierung gemittelt (siehe Bild 3).

In Bild 2 sind die Vergleichs-Spannungs-Dehnungs-Kurven der gemittelten Werte je Ebene dargestellt. Für E-Modul, Zugfestigkeit und Bruchdehnung scheint keine Positionsabhängigkeit vorzuliegen.

Innerhalb der linear-elastischen Materialgrenzen liegt der E-Modul für alle Proben auf einem vergleichbaren Niveau. Dies kann Bild 3 links entnommen werden. Wird der gesamte Verlauf der Zugprüfung betrachtet, werden für den plastischen Bereich starke Unterschiede zwischen der Druckebene (X und Y Orientierung) und der Aufbaurichtung (Z Orientierung) erkannt. Die Bruchdehnungen für X und Y Proben unterscheiden sich kaum, sind aber fast dreifach so hoch wie die der Z Proben (siehe Bild 3 rechts).

Es zeigt sich, dass die mechanischen Eigenschaften der im SLS-Verfahren hergestellten Proben stark von der Orientierung während des Drucks im Bauraum abhängen. Es konnte nachgewiesen werden, dass dabei keine Positionsabhängigkeit vorliegt. Auf Grund der experimentellen Untersuchungen wird in x-y-Ebene Isotropie angenommen.

Die vorgestellten Ergebnisse entstanden im Zusammenhang mit dem IGF Vorhaben 21105 N der Forschungsgesellschaft Kunststoffe e. V., Haardring 100 in 64295 Darmstadt, mit dem Titel „Phänomenologische Strategien zur Berücksichtigung prozessspezifischer Materialeigenschaften in der simulativen Auslegung von additiv gefertigten Kunststoffbauteilen“. Es wurde über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsförderung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags gefördert.

Für diese Förderung sei ausdrücklich gedankt, ebenso gilt der Dank der Forschungsgesellschaft Kunststoffe e. V. und den Vertretern des projektbegleitenden Ausschusses.

»Als Geschäftsführer freue ich mich in der aktuellen Forschung eingebunden zu sein. Im direkten Austausch besprechen wir alltagsrelevante Fragestellungen und stellen beispielsweise Druckzeit zu Verfügung, so erhalten wir zusätzlich auch Informationen über unsere eigenen Drucker.«

Felix Wendt, Geschäftsführer Fiberthree GmbH

Im Rahmen des AddiSim-Projekts ist in Kooperation mit dem Institut für Kunststofftechnik Darmstadt ikd das Ingenieurforschungsprojekt von Andreas Grimm entstanden. Im Projekt wurden die Ansätzen für FEM-Simulationen von Bauteilen aus dem SLS-Drucker untersucht sowie die Ursachen des anisotropen Verhaltens der Bauteile recherchiert und erläutert.

Das Vorgehen und die Ergebnisse sind in einem Poster zusammengefasst: