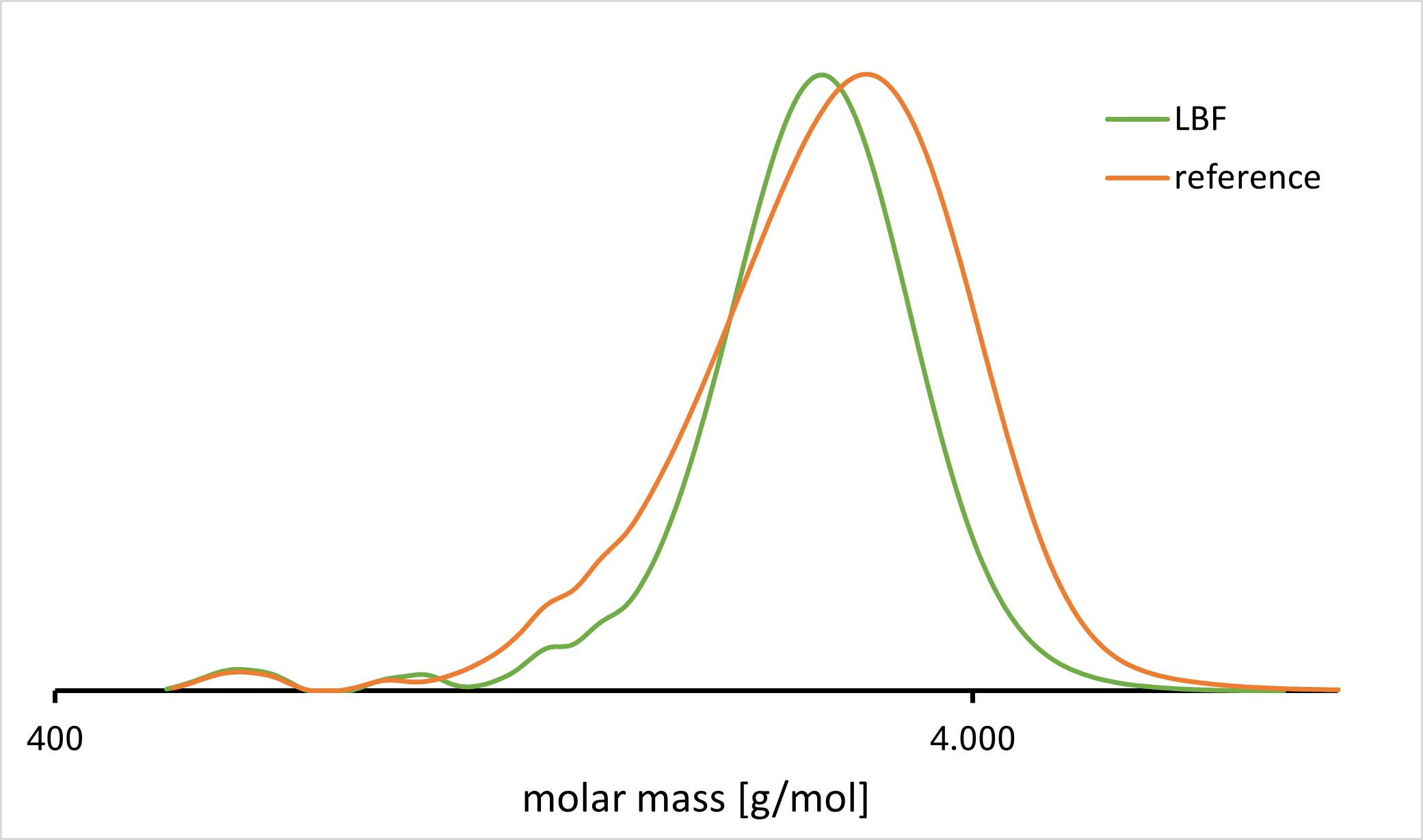

Zur Herstellung immer kompakter und leistungsfähiger werdender elektronischer Geräte ist eine zunehmend steigende Bauteildichte notwendig, die immer kleinere Strukturen erfordert. Damit steigen auch die Anforderungen an das Binderpolymer im Fotolack, das in der Lage sein muss, diese Strukturen abzubilden, die in einem Größenordnungsbereich von bis zu wenigen Nanometern liegen können. Um die Strukturen scharf abbilden zu können, ist es vorteilhaft, wenn das Polymer über eine enge Molekulargewichtsverteilung verfügt und eine hohe Reinheit aufweist (Abb. 1).

In einem Kundenauftrag wurde ein Herstellverfahren entwickelt, mit dem wohldefinierte Polymere einfacher und preiswerter produziert werden können als kommerziell verfügbare Konkurrenzprodukte. Darüber hinaus erlaubt dieses Verfahren im Vergleich zum Stand der Technik den Einsatz einer großen Anzahl unterschiedlicher Monomere, um Eigenschaften der Resiste, wie Sensitivität, Adhäsion, Ätzstabilität oder Löslichkeit individuell nach Kundenwunsch einstellen zu können. Die mit diesem Verfahren hergestellten Polymere wurden zudem hinsichtlich der für den Prozess benötigten Temperaturstabilität optimiert. Das Verfahren wurde zum Patent angemeldet und ist in EU, US, JP, KR und CN erteilt.

Die Ergebnisse sind wie folgt zusammengefasst:

- Geringe mittlere Molmasse und enge Molmassenverteilung vergleichbar zu kommerziell verfügbarer Referenz (Abb. 2).

- Verkürzung der langen Reaktionszeit >> 36 h durch Verwendung eines Beschleunigers auf 5 h

- Erhöhung der bisher niedrigen Temperaturstabilität < 130 °C auf > 130 °C

- Positive Abnahme der Muster mit lithografischen Experimenten durch Kunden

Diese Entwicklungen wurden intern weiterverfolgt, so dass die Polymere sowohl für Positiv- als auch Negativresiste geeignet sein können. Der aktuelle Stand ist TRL7. Im Rahmen des Fraunhofer-internen AHEAD-Programms, wurde ein Unternehmen gegründet, das die patentierten Entwicklungen des Fraunhofer LBF in Lizenz vermarktet: Supurior GmbH.

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF