Plastische Deformation wird sichtbar

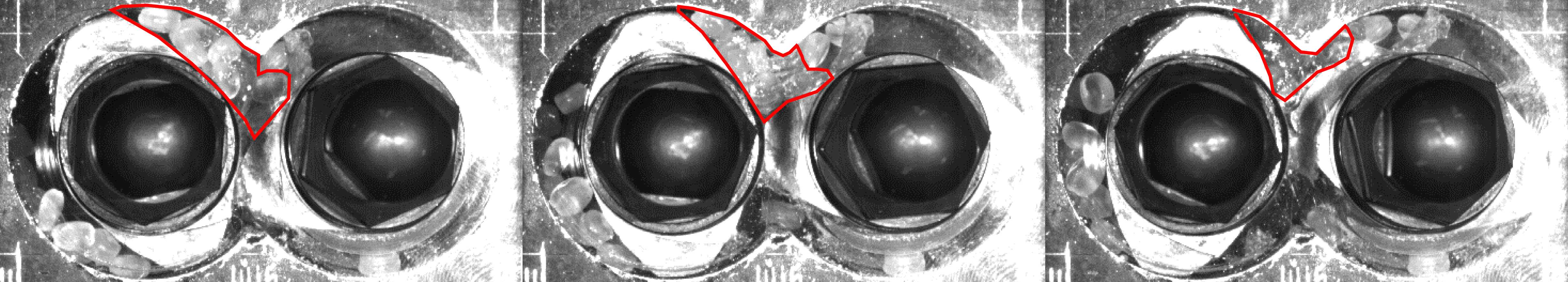

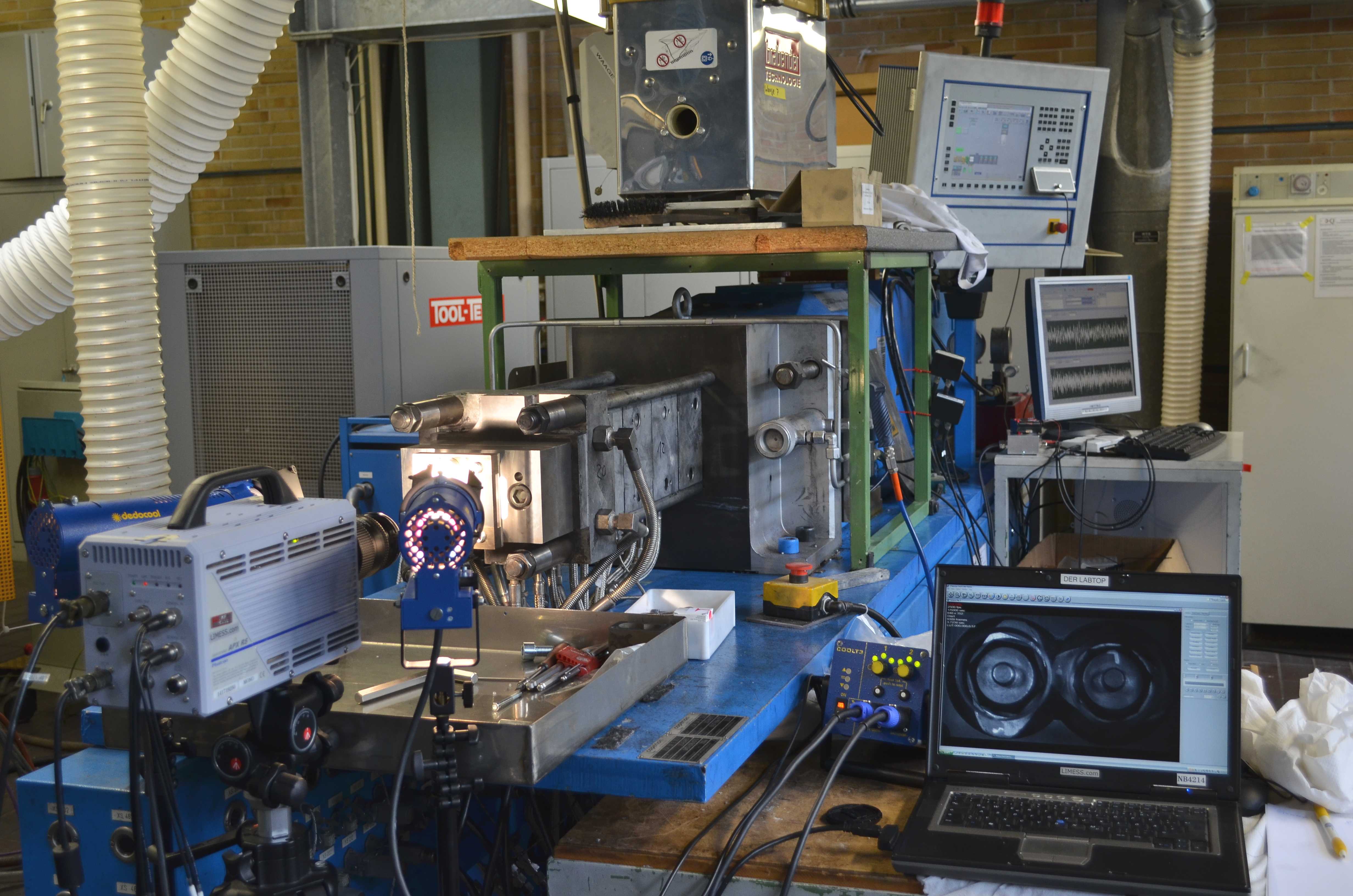

Beispielhaft dargestellt zeigt die Abb. 1 die plastische Deformation eines Polypropylengranulats. Es kann beobachtet werden, dass das Granulat durch eine massive plastische Deformation zum Fließen gebracht wird und lokal Initial innerhalb von Sekundenbruchteilen plastifiziert. Dabei wird das Granulat zunächst zwischen der aktiven Flanke und der Zylinderwand verklemmt. Anschließend folgt eine Deformation, welche in zwei Phasen eingeteilt werden kann. In der ersten Phase wird das Granulat verdichtet und in das freie Volumen gepresst. In einer zweiten Phase wird in dieses vorkompaktierte Volumen, durch weitere plastische Deformation, massiv Energie eingebracht. Diese Vorgänge dauern bei einer Schneckendrehzahl von 1200 Umdrehungen / min lediglich ca. 5 ms. Neben der plastischen Deformation im Zwickelbereich kommt es auch zu einer Kompression vor der aktiven Flanke. Bei weiterer Betrachtung der Vorgänge wird klar, dass neben den Materialeigenschaften vor allem geometrische Aspekte wie z. B. die Granulatgröße und -form und das freie Volumen im Knetblockbereich, einen wesentlichen Einfluss auf das Aufschmelzen haben. Die Quantifizierung erfolgt mit einer hochauflösenden Drehmomentenmessung.

Neben der Herausforderung der Quantifizierung der unterschiedlichen Mechanismen, liegt eine weitere auch in der Abbildung dieser in Form eines für den Anwender praktikablen Modells. In dieser Frage arbeitet das Fraunhofer LBF eng mit der Kunststofftechnik Paderborn (KTP) zusammen. Durch die Kopplung beider Kompetenzen kann ein direkter Mehrwert für die Compoundierindustrie erzielt werden.

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF