Schichtarbeit

Leichter Querlenker aus Faserverbunden integriert mehrere Funktionen

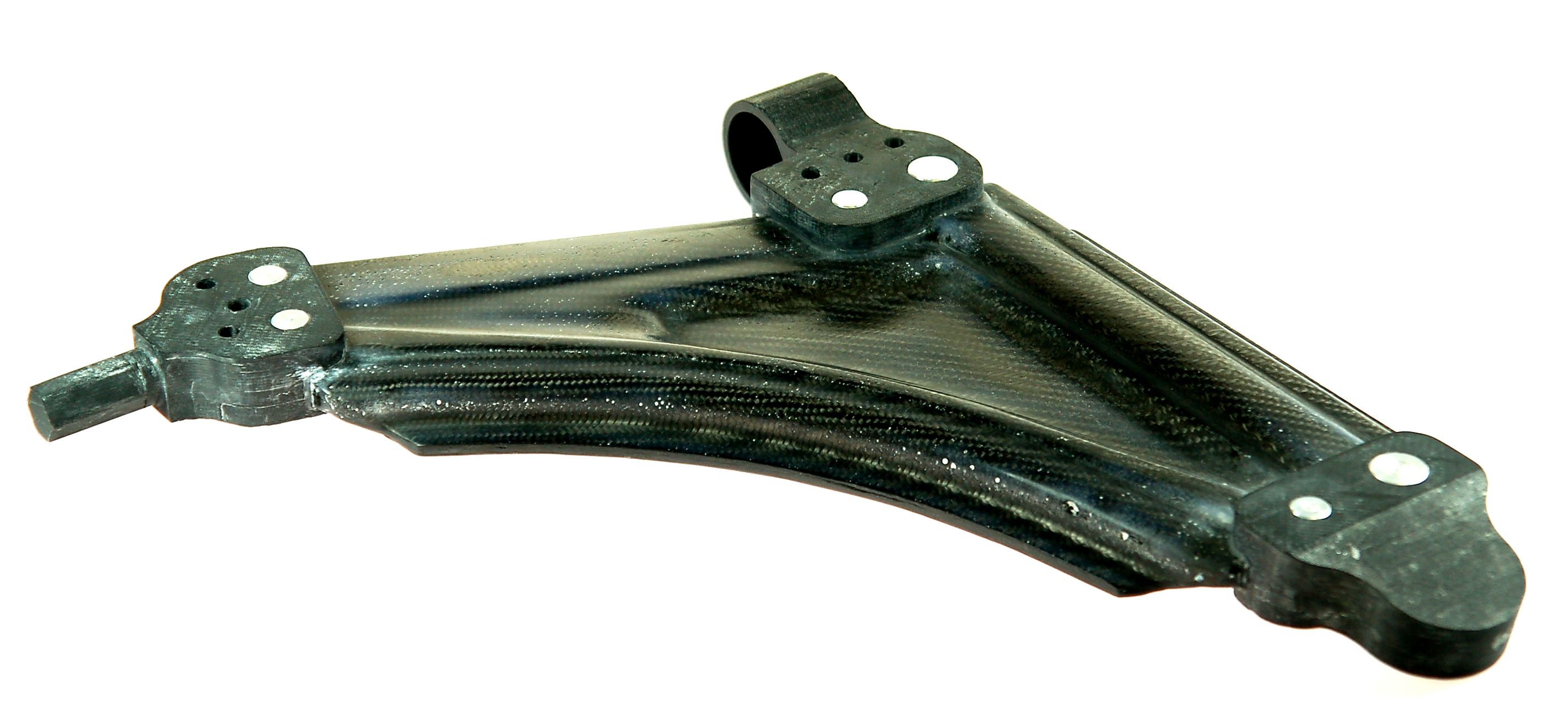

Deutlich abspecken und gleichzeitig aufrüsten – das ist Wissenschaftlern des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF an einem Querlenker eines Mittelklassefahrzeugs gelungen. Das neuartige Leichtbauteil aus Kohlenstofffaser wiegt 35 Prozent weniger als ein vergleichbares aus Stahl. Darüber hinaus planen die Wissenschaftler, Funktionen in den Querlenker zu integrieren, damit dieser eine höhere Schadenstoleranz und gesteigerten Komfort im Gebrauch aufweist. Umgesetzt wird dies mit Structural Health Monitoring Systemen (SHM) und semi-aktiven Systemen, welche die Übertragung von Körperschall mindern. Den Forschern aus Darmstadt ist es in nur sechsmonatiger Entwicklungszeit gelungen, einen Querlenker aus Faserverbund auszulegen und zu fertigen.

Immer leichter, immer sparsamer – so die Maxime der Automobilindustrie. Eine Schlüsseltechnologie, um diesem Anspruch gerecht zu werden, ist der betriebsfeste und funktionsintegrierte Leichtbau – sehr oft unter Einsatz von Faserverbunden. Allerdings stellt die fasergerechte und betriebsfeste Auslegung von Faserverbundstrukturen Konstrukteure und Ingenieure vor eine große Herausforderung.

Im Vergleich zu Metallen verhalten sich Faserverbunde unter mechanischen Lasten deutlich komplexer, und bestehende Konstruktionen aus Metallen lassen sich nicht einfach durch Faserverbunde ersetzen. Die unterschiedlichen Werkstoffe erfordern bei der Konstruktion hinsichtlich des Fertigungsverfahrens und wegen der anisotropen Eigenschaften der Faserverbunde unterschiedliche Herangehensweisen. Faserverbunde müssen fasergerecht ausgelegt werden, die verstärkenden Fasern müssen also in Lastrichtung ausgerichtet sein.

Eine Herausforderung für die Darmstädter Forscher war es, die Herstellung der Faserverbundbauteile fit für die Serienfertigung zu machen. Das Ergebnis: Für große und flächige Bauteile eignen sich besonders Organobleche mit thermoplastischer Matrix, die - umspritzt in einem Werkzeug -, die Bauteilgeometrie abformen. Auf Basis duroplastischer Matrixsysteme besteht die Möglichkeit das Resin Transfer Moulding-Verfahren (RTM-Verfahren) zu verwenden.

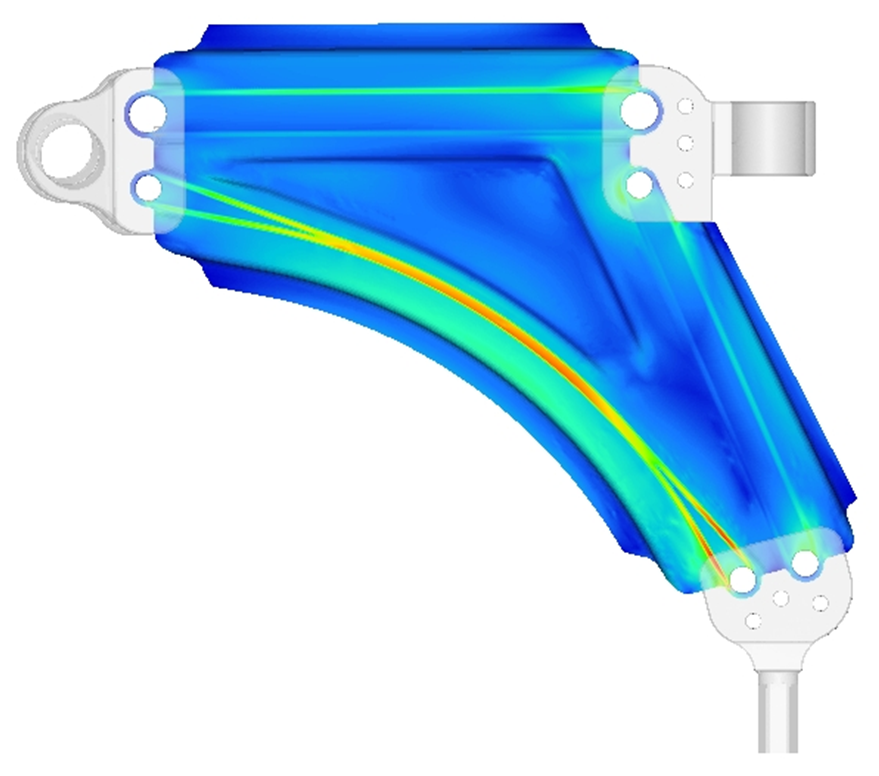

Für eine betriebsfeste und zuverlässige Auslegung von Fahrwerkskomponenten ist es notwendig, alle Einflüsse aus dem Betrieb zu berücksichtigen. Die mechanische Auslegung beruht auf Lastkollektiven, die an einem Messrad in einem Fahrzyklus ermittelt wurden. Die Kollektivwerte wurden in Lasten umgerechnet, die an dem jeweiligen Bauteil angreifen. Aus Fahrmanöverabschätzungen wurden kritische Fahrmanöver abgeleitet, die als Lastannahme dienten. Die unterschiedlichen Fahrmanöver rufen in den höchst beanspruchten Bereichen komplexe mehraxiale Beanspruchungszustände hervor, die es für die betriebssichere Auslegung zu bewerten galt.

Optimierter Schichtaufbau

Experimentelle Untersuchungen an den zu verwendenden Materialien bildeten die Grundlage für die Erstellung von Materialmodellen zur Abschätzung der Lebensdauer. Mittels numerischer Methoden identifizierten die Wissenschaftler lasttragende Bereiche, wo lokale Faserverstärkungen der Struktur verlaufen müssen. Um die lokale Faserverstärkung zu stützen, müssen Gewebeschichten in den Schichtaufbau eingebracht werden. Dieser Schichtaufbau wurde numerisch bezüglich der lokalen Faserorientierung optimiert, damit auch diese Gewebelagen entsprechend ihrer Beanspruchung optimal ausgelastet sind.

Licht deckt Schäden auf

Höchst belastende Situationen wie Unfälle oder Überladung auf schlechten Wegstrecken können die Struktur schädigen und die Lebensdauer verkürzen. Mit Hilfe eines Structural Health Monitoring Systems, das aus faseroptischen Sensoren und einem Lichtleiterkabel besteht, können diese Bereiche online überwacht werden. Entsteht ein Riss und wächst der Schaden, so erhöhen sich in diesen Bereichen die Verformungen, die von den faseroptischen Sensoren erfasst werden. Beim Überschreiten eines zuvor festgelegten Schwellwertes bekommt der Fahrer eine entsprechende Warnmeldung angezeigt.

Gedämpfte Schwingungen im Faserverbund

Dynamisch belastete Leichtbaustrukturen neigen zu Schwingungen, die üblicherweise zum Beispiel mit Tilgern gedämpft werden. Der Nachteil: zusätzliche Massen und entsprechender Bauraum. Die Wissenschaftler des Fraunhofer LBF integrierten die Schwingungsdämpfung durch piezoelektrische Wandler, die mit passiven Bauelementen beschaltet werden. Dabei wirkt eine induktive Beschaltung zusammen mit der Kapazität des Wandlers als Schwingkreis und kann so einen mechanischen Tilger ersetzen. Um eine möglichst hohe Effektivität zu erreichen, übernahmen die LBF-Forscher die Auslegung dieses semi-aktiven Systems in den Entwicklungsprozess des Faserverbundbauteils. Somit können sie Bauteile herstellen, die gleichzeitig eine geringe Masse und gute Dämpfungseigenschaften aufweisen.

Letzte Änderung:

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF