Forschungsvorhaben gestartet: Leistungsfähige Gussbauteile effizient und kostengünstig entwickeln

Wenn es um die Auslegung und Prüfung von Gussbauteilen geht, dominieren aktuell Insellösungen. Das am 1. November 2019 gestartete dreijährige Forschungsprojekt „DNAguss – Durchgängige numerische Auslegung von Gussbauteilen entlang der Prozesskette“ soll dieses Manko beseitigen und einzelne Disziplinen miteinander verknüpfen. Ziel ist, eine effizientere und kostengünstigere Entwicklung von leistungsfähigen zyklisch beanspruchten Gussbauteilen beispielsweise für die Windenergiebranche oder den Großmaschinenbau zu ermöglichen. Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF verfügt über jahrelange Erfahrung aus unterschiedlichsten Projekten mit Bezug zur Gussbewertung und ist bei „DNAguss“ Konsortialführer. Fördergeber ist das Bundesministerium für Wirtschaft und Energie über den Projektträger Jülich im Rahmen des 7. Energieforschungsprogramms – Innovationen für die Energiewende.

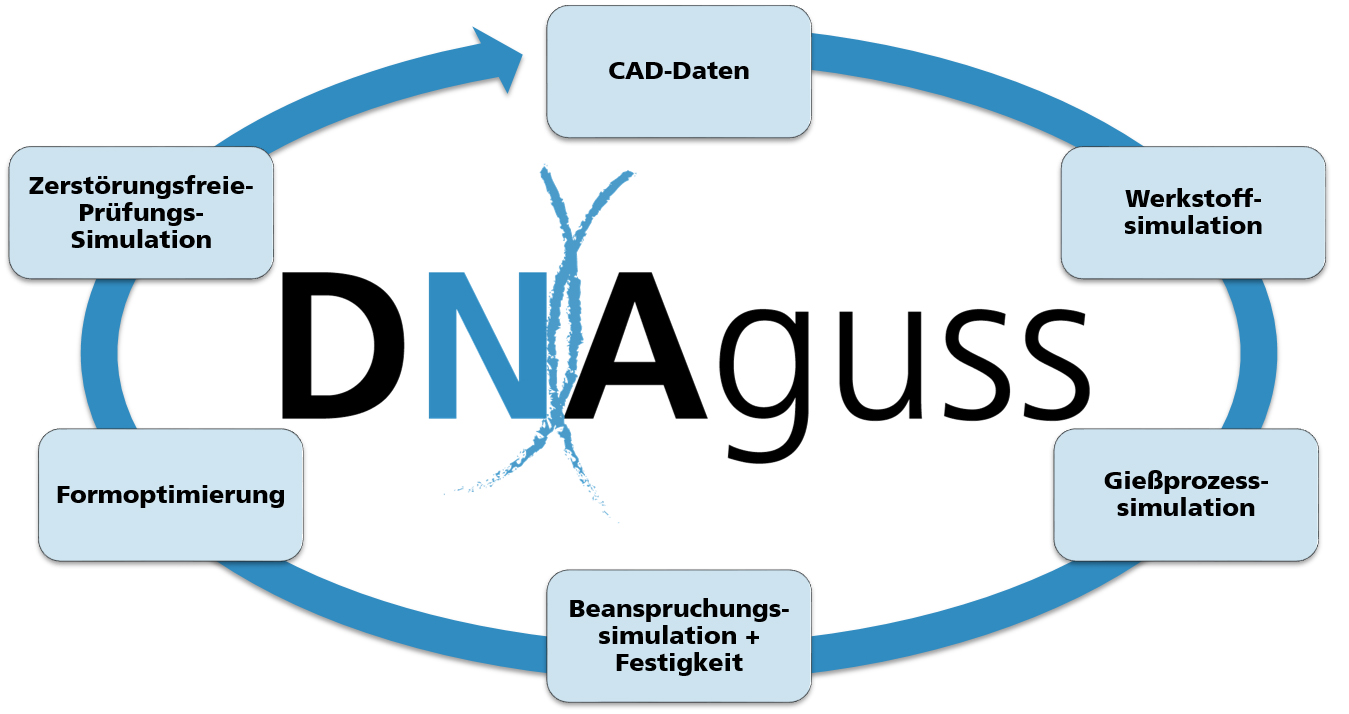

Das Konsortium, bestehend aus elf Partnern, hat sich zum Ziel gesetzt, im Rahmen des Vorhabens „DNAguss“ in einem virtuellen Prozess den Informations- und Datenaustausch innerhalb der Prozesskette zur Konstruktion und Auslegung von Eisengussbauteilen durchgängig zu gestalten, um so ressourcenschonende Leichtbaukonstruktionen zu ermöglichen. Zudem arbeiten die Forscher daran, dass durch die Verknüpfung der einzelnen Disziplinen ein Gussbauteil vorab in all seinen Facetten berechnen werden kann. Ziel ist eine optimale Gestaltung unter Berücksichtigung der Werkstoffauswahl, Fertigungssimulation, Fertigung, Qualitätskontrolle und Zuverlässigkeit beziehungsweise Betriebsfestigkeit.

Dies trägt zu einem systematischen Leichtbauansatz für Gussbauteile bei, sodass Material- und Energiekosten reduzieren werden können.

Wirtschaftlich werden von den Ergebnissen des Forschungsvorhabens „DNAguss“ in erster Linie Unternehmen profitieren, die Gussbauteile designen, fertigen und auslegen. Dies können Großgussbauteile mit Stückgewichten bis 80 Tonnen oder auch kleinere Bauteile im Kilogramm-Bereich sein. Die Forscher rechnen mit einem Einsparpotential an Werkstoff von rund 20 bis 30 Prozent bei identischen Festigkeiten.

Mittelfristig ist geplant, die Resultate auch auf andere Branchen mit weiteren Fertigungsverfahren zu übertragen. Dies kann beispielsweise in Windenergieanlagen zu einer höheren Zuverlässigkeit und Gewichtsreduktionen führen, um deren Leistungsfähigkeit steigern zu können.

Weitere Informationen zu dem Projekt wird es in Kürze unter www.dnaguss.de geben.

Letzte Änderung:

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF