Mit CFK-Boostergehäusen fertigt die MT Aerospace AG in Augsburg große CFK-Bauteile (carbonfaserverstärkter Kunststoff) in der Raumfahrt im Vakuuminfusionsverfahren. Bei der Vakuuminfusion wird eine trocken gewickelte Vorform in einem Vakuumsack durch Harz infiltriert, und währenddessen werden die Elemente in einem Ofen langsam gedreht. Um die Fließfront des einströmenden Harzes zu überwachen und Prozesse zu optimieren, wird eine intelligente Sensorik benötigt. Wissenschaftler aus dem Fraunhofer LBF bringen zu diesem Zweck mit dem Industriepartner Glasfasersensoren bereits beim Wickeln in das Bauteil ein, die dann in diesem wichtigen Fertigungsschritt die Harzverteilung kontrollieren.

Eine zentrale Rolle spielt der digitale Zwilling

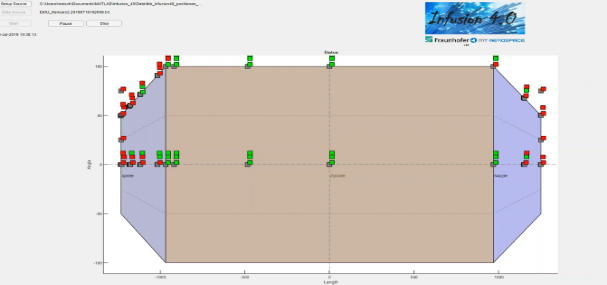

Jede Sensorfaser enthält mehrere der insgesamt über 60 Glasfasersensoren. Die Fließfront ist die Linie, an der das Harz zuerst mit den trockenen Fasern in Kontakt kommt. Für die Prozessüberwachung der digitalen Durchflussfronterkennung müssen die Signale vom rotierenden Teil im Ofen an einen Computer außerhalb übertragen werden. Dort zeigt eine digitale Darstellung der Sensorposition auf dem Bauteil, wann die Fließfront den Sensor erreicht. »Erstmals erhalten wir im Herstellungsprozess solch dickwandiger Teile transparente Informationen und erhöhen die Prozesssicherheit von Vakuuminfusionsprozessen«, erklärt Martin Lehmann, wissenschaftlicher Mitarbeiter im Fraunhofer LBF.

Die neue Fertigungstechnologie macht bislang versteckte Prozesse sicht- und digital kontrollierbar, was die Prozesssicherheit erhöht. Der Informationsgewinn durch die Automatisierung des Harzflusses sichert die Reproduzierbarkeit und die Qualität des neuen Produktes und ermöglicht bei Bedarf ein gezieltes Eingreifen noch während der Fertigung. Dank verbesserter Steuerung lässt sich der Serienhochlauf beschleunigen, was die Wettbewerbsfähigkeit des Unternehmens steigert.

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF