3D-Scan liefert zuverlässige Aussage über die Lebensdauer

Das Forschungsprojekt »ORka3D« - Optimierung des Ressourceneinsatzes bei Schweißkonstruktionen durch die automatisierte in-line Lebensdauerbewertung auf Basis von 3D-Scans - hat zum Ziel, ein automatisiertes Verfahren zur Auswertung der Schweißnahtqualität und der damit verknüpften Ermüdungsfestigkeit zu entwickeln. Dadurch kann die Qualitätskontrolle vereinfacht und verbessert werden, da mögliche Schwachstellen direkt nach der Fertigung identifiziert und behoben werden können. Das Projekt zielt darauf ab, eine konstante Produktqualität zu gewährleisten und gleichzeitig Kosten zu senken.

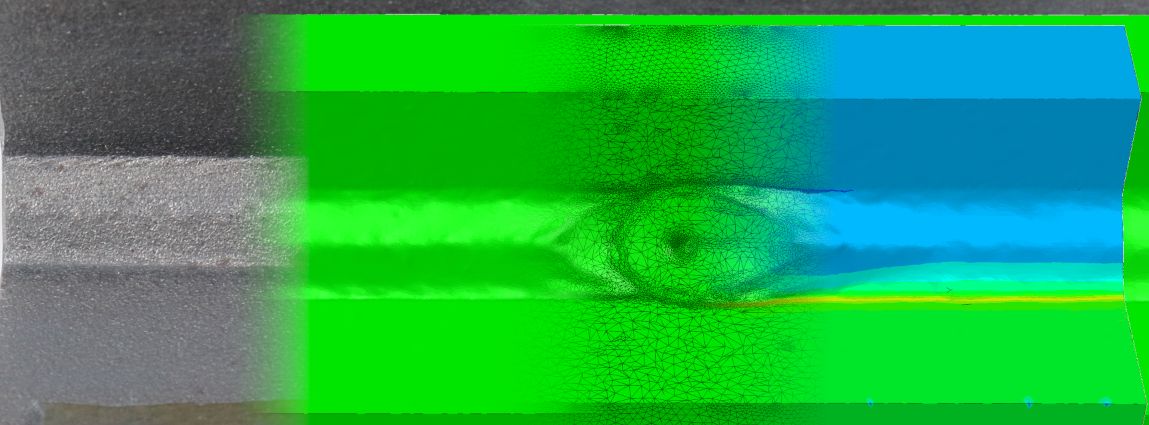

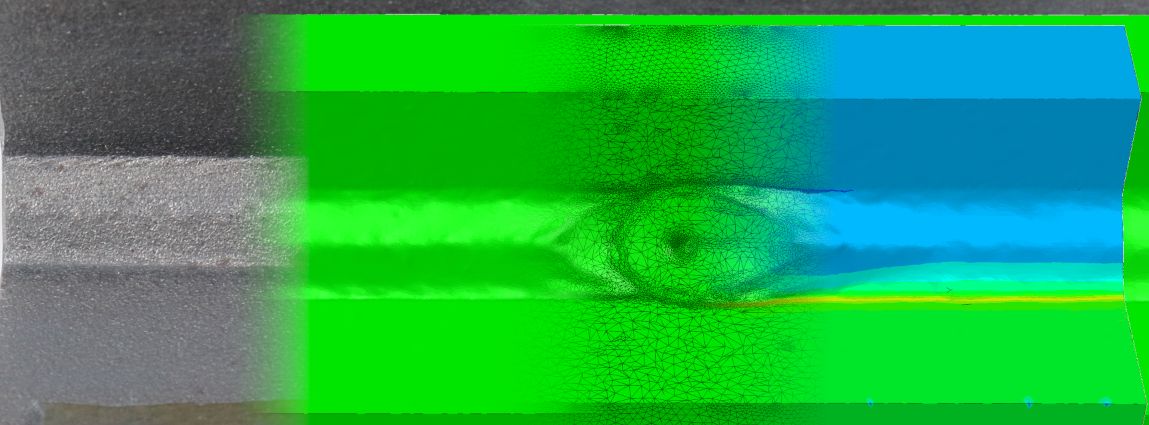

Das Forschungsprojekt ORKa3D befasst sich mit der digitalen Erfassung und Auswertung von Schweißnähten an Bauteilen mittels modernster 3D-Scanner-Technologie im Kontext der Ermüdungsfestigkeit. Durch die digitale Erfassung der Nahtgeometrie wird eine detaillierte Analyse der Schweißnähte möglich, die weit über die herkömmlichen manuellen Prüfmethoden hinausgeht. Durch die Digitalisierung kann sowohl die Qualität vollständig dokumentiert als auch eine automatisierte Auswertung nach DIN EN ISO 5817 durchgeführt werden, die im geregelten Bereichen, z. B. Im Bauwesen oder Kranbau, zwingend benötigt wird. Die Besonderheit des Projekts liegt in der innovativen Integration der digitalen Nahterfassung und -auswertung unmittelbar nach dem Schweißprozess. Diese Vorgehensweise ermöglicht eine sofortige Qualitätsbewertung der Schweißnähte und hebt die Effizienz der Qualitätskontrolle auf ein neues Niveau.

Das Ziel des Projekts ist es, die lokale Nahtgeometrie detailliert zu analysieren und basierend darauf eine zuverlässige Aussage über die Lebensdauer zu erlangen. Dieses Ziel wird über insgesamt 3 Teilschritte erreicht. Zuerst werden Algorithmen entwickelt mit denen die 3D-Scandaten automatisiert ausgewertet werden können. Dieser erste Schritt liefert spezifische Nahtmerkmale, zum Beispiel die präzise Größe der Nahtübergangskerben und Nahtanstiegswinkel. In einem zweiten Schritt wird die Schwingfestigkeit von geschweißten Proben experimentell ermittelt, die zuvor gescannt wurden. Während den Untersuchungen werden sowohl die Orte der Anrissinittiierung als auch der weitere Rissfortschritt identifiziert. Mit diesen Informationen kann in einem dritten Schritt eine fundierte Korrelation zwischen der Schweißnahtgeometrie und der Schwingfestigkeit hergestellt werden. Die erzielten Ergebnissen und Algorithmen stellen die Grundlage für die Überarbeitung der aktuellen Normen dar, die aktuell nur unzureichend die Einflüsse der Nahtgeometrie auf die Ermüdungsfestigkeit abbilden.

Der Kundennutzen ist erheblich: Unternehmen, die in der Produktion geschweißter Bauteile tätig sind, profitieren von einer vereinfachten und verbesserten Qualitätssicherung und der Möglichkeit, potenzielle Schwachstellen in der Produktion frühzeitig zu identifizieren. Durch die gezielte Identifizierung von Schweißnahtbereichen, die eine unzureichende Qualität aufweisen, kann eine gezielt Nacharbeitung der Schweißnähte und somit Sicherstellung der Zuverlässigkeit erreicht werden. Konkrete Anwendungsszenarien könnte u. a. im Stahlbau, im Brückenbau, oder auch im Anlagenbau liegen, wo die Lebensdauer von Bauteilen entscheidend für die Sicherheit und Zuverlässigkeit der Bauwerke ist. Durch die Implementierung dieses Verfahrens in der Qualitätskontrolle können Unternehmen nicht nur die Produktqualität erhöhen, sondern auch Kosten durch reduzierte Ausschussraten und Nachbearbeitungen senken.

Insgesamt trägt das Projekt dazu bei, die Standards in der Schweißtechnik zu erhöhen und die Potenziale der Digitalisierung in der Produktion konsequent auszuschöpfen, indem es eine nahtlose Integration der digitalen Nahtkontrolle in den Produktionsprozess ermöglicht.

Dr.-Ing. Jörg Baumgartner

Fördergeber: BMWK

Förderprogramm: Angewandte nichtnukleare Forschungsförderung im 7. Energieforschungsprogramm der Bundesregierung „Innovationen für die Energiewende“

Förderkennzeichen: 03EI5019A

Projektpartner: