In einem Rahmen sind hierzu zwei gleichgroße quaderförmige Stücke (15 x 12 x 5 mm) aus dem Prüfwerkstoff gegenüberliegend so montiert, dass durch die beiden Plättchen ein Spalt von 10 mm Breite, 12 mm Länge und einer Höhe von 0,2-1 mm entsteht (Abb. 1). Der Rahmen ist in einem Messwerkzeug montiert, welches an einem Einschneckenextruder angeflanscht ist.

Die Schmelze wird dabei durch den von den Plättchen gebildeten Spalt extrudiert (Abb. 2). Durch den Scherfluss im Schlitz kommt es zusammen mit den abrasiven und korrosiven Eigenschaften der Schmelze an den Plättchen zur Materialabtragung. Die Quantifizierung des Verschleißes erfolgt anhand des Gewichtsverlusts der Plättchen.

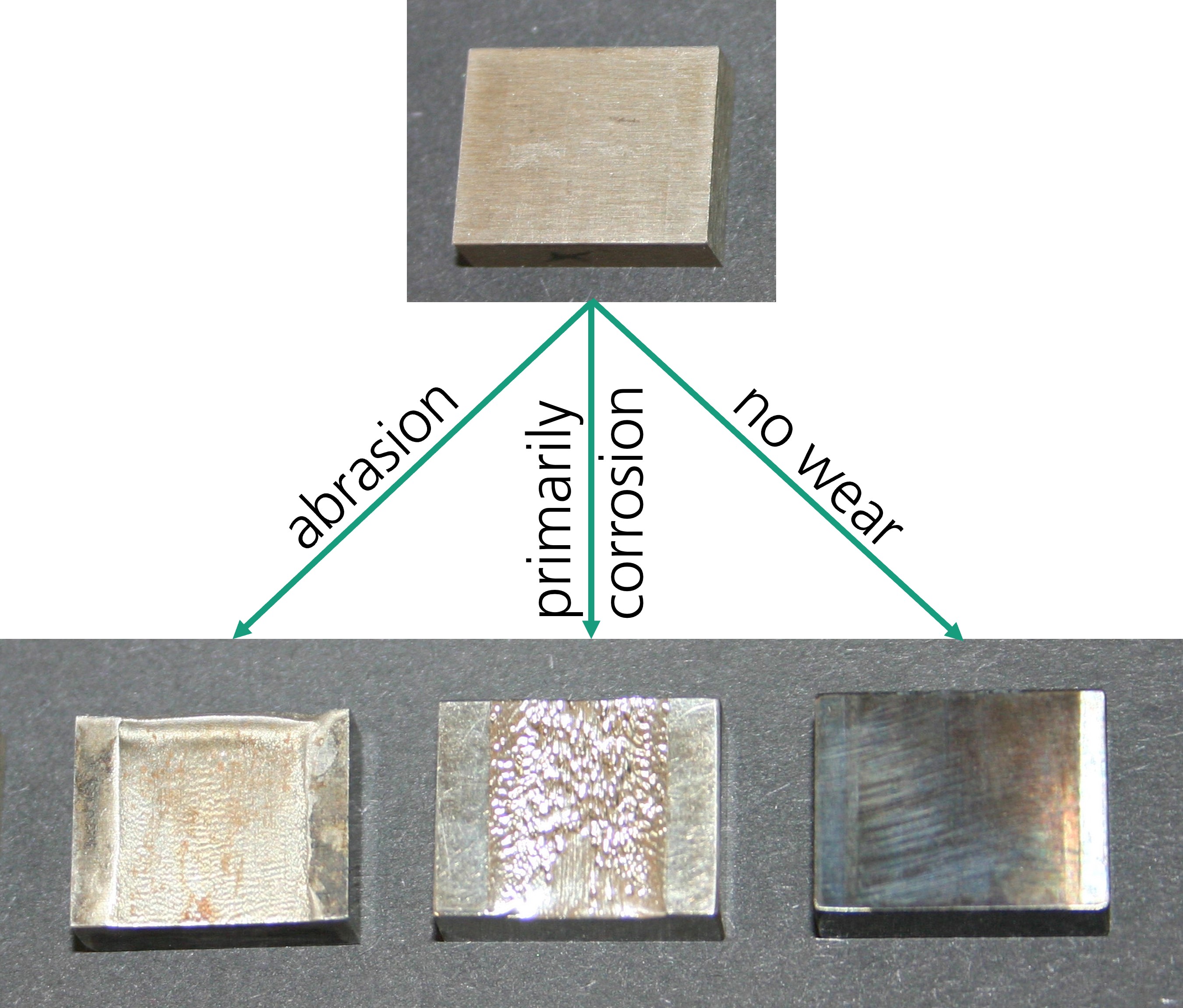

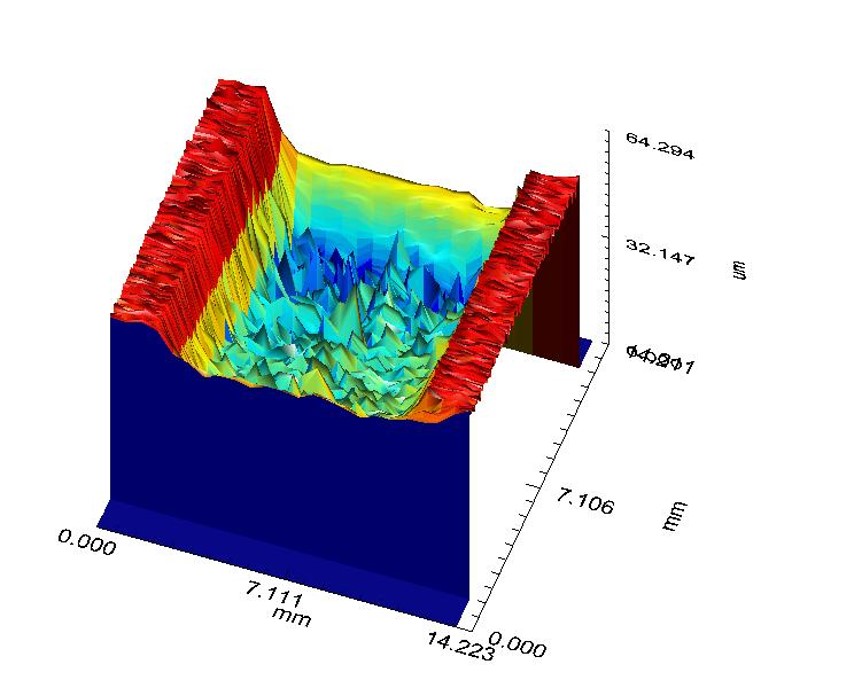

Abrasive Schmelzen bewirken dabei vor allem eine gleichmäßige Materialabtragung. Durch korrosive Schmelzen wird vor allem eine unregelmäßige Oberflächenstruktur hervorgerufen. Diese lässt sich durch konfokal-chromatische Messtechnik sehr gut darstellen (Abb. 3). Für eine detailliertere metallografische Analyse des Verschleißmusters kann SEM/EDX-Elektronenmikroskopie herangezogen werden.

Zur Bewertung der Korrosivität von Compounds bzw. zum Aufstellen eines Rankings innerhalb eines Ensembles von Compounds benutzen wir standardmäßig den Werkzeugstahl 1.2329 (gehärtet). Dieser ist in der Kunststoffverarbeitung weit verbreitet und man findet ihn in Rückstromsperren, Schnecken und Spritzgießwerkzeugen. In Absprache mit unserem Kunden, im Hinblick auf die spezifische Natur der zu bewertenden Compounds, werden auch andere Stähle verwendet.

Bei der vergleichenden Bewertung von Werkstoffen, dabei kann es auch um entsprechende Beschichtungen gehen, werden von unserem Kunden die betreffenden Formmassen vorgegeben. Auch können wir geeignete vorschlagen.

Die Wechselwirkung zwischen Kunststoffschmelze und Werkstoff in der Plättchenapparatur kommt der realen Situation in Kunststoffverarbeitungsmaschinen sehr nahe. Die Tauglichkeit dieser Prüfmethode wurde dementsprechend in zahlreichen bilateralen Projekten mit der Industrie als auch in öffentlich geförderten Projekten, sowohl bei der Entwicklung von Formulierungen als auch zur Werkstoffauswahl für Gehäuse oder Schnecken von Kunststoffverarbeitungsmaschinen, unter Beweis gestellt.

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF