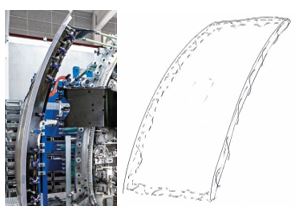

Wenn es um die experimentelle Prüfung und Validierung von Einzelkomponenten, Baugruppen bis hin zu Gesamtsystemen geht, weist das Fraunhofer LBF langjährige Erfahrungen auf. Insbesondere die Prüfung von Leichtbausystemen und deren Funktionen erfordert eine umfassende Auseinandersetzung mit den im Betrieb wirkenden Lasten und den daraus resultierenden Veränderungen der Bauteileigenschaften, um deren sicheren Einsatz nachzuweisen.

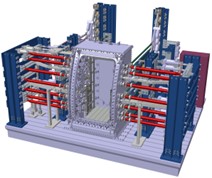

Durch die Realisierung von individuellen Systemprüfständen am LBF können diese Lastsituationen und Funktionen von Komponenten realitätsnah abgebildet und durch speziell entwickelte Messmethoden ausgewertet werden. Die Entwicklung erfolgt dabei von der Anforderungsdefinition, Konzeption, Detaillierung und Prüfstandrealisierung bis hin zur Erprobung und Auswertung und kann dabei verschiedene Zielsetzungen aufweisen:

- Experimentelle Validierung von numerischen Struktursimulationen

- Erprobung von funktionsintegrierter Messtechnik, z.B. zur Strukturüberwachung

- Entwicklung von kosteneffizienten Nachweisverfahren und Zertifizierung von Bauteilen

- Analyse zum Schadens- und Ausfallverhalten von Leichtsystemen und deren Funktionen

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF