Neue Türen: sicher und kosteneffizient.

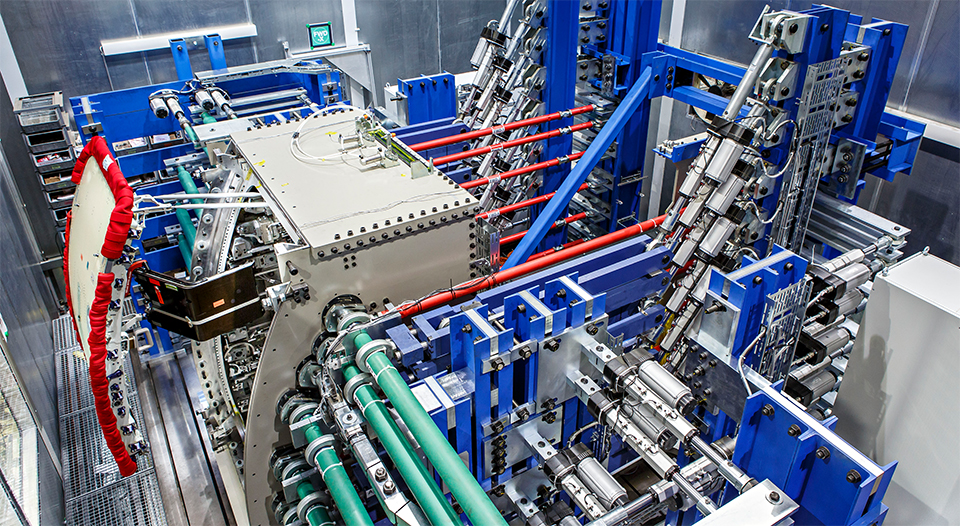

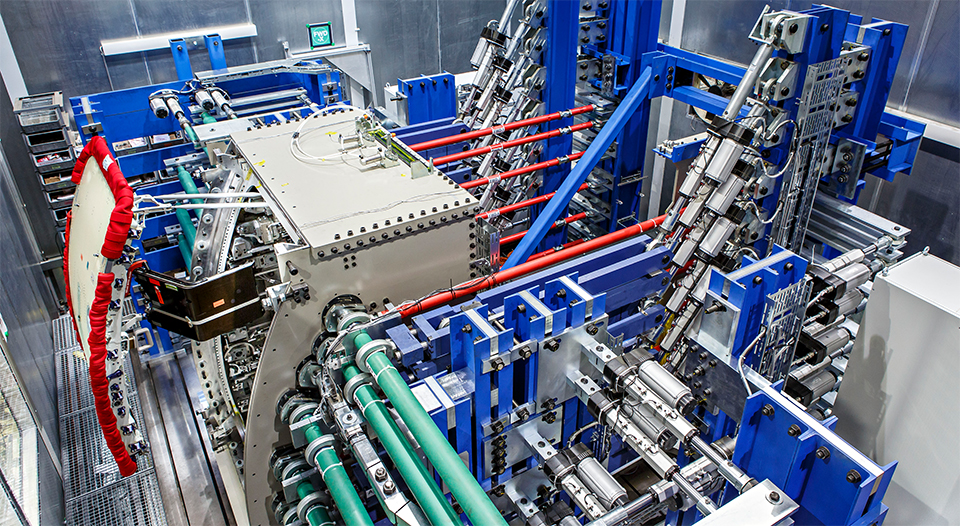

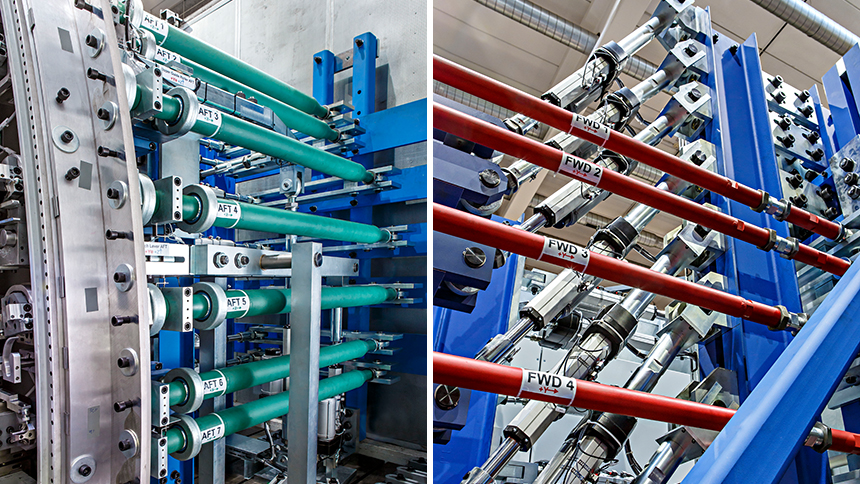

Zielsetzung des Projekts innerhalb LUFO V-2 zwischen Airbus Helicopters als Verbundführer und Fraunhofer war die Entwicklung einer Prüfumgebung, die es ermöglicht statische und zyklische experimentelle Nachweise an Flugzeugtüren durchzuführen. Die technische Herausforderung bestand darin, die Flugzeugtür mit Innendruck zu beaufschlagen und relativ dazu die Rumpfverformung mithilfe des Prüfstandes abzubilden. Der neue Prüfstand besitzt daher alle Schnittstellen zwischen Tür und Rumpf, wie sie momentan im Airbus A350 Programm – dem modernsten Zivilflugzeug am Markt – vorhanden sind. Er kann diese exakt im Raum positionieren und gleichzeitig hohe Lasten, bis zu mehreren Tonnen pro Schnittstelle aufbringen.

Beeindruckend sind die Parameter des neuen Prüfstands: Er kann 50 Freiheitsgrade regeln, erreicht eine Positioniergenauigkeit von 0,1 Millimeter, leitet Kräfte von mehr als 30t ein, erzeugt Drücke bis 1,4 barÜ und besitzt 141 Messkanäle. Dazu erforderlich sind über 20.000 Bauteile, die zusammen rund 28 Tonnen wiegen. Insgesamt wurden mehr als acht Kilometer Kabel verlegt.

Erste Versuche haben das Potential des neuen Prüfstands sowohl für statische als auch zyklische Versuche gezeigt. Innerhalb einer Ring-Validierung zwischen numerischem Modell, Messdaten aus Großversuchen und den Ergebnissen der PESDENA-Tests konnte eine hohe Übereinstimmung erzielt werden. Die innovativen Ansätze der technischen Detaillösungen werden dadurch bestätigt.

Mit dem Prüfstand ist es möglich, Flugzeugtüren unter Betriebslasten zu prüfen und gezielte Fluglastfälle nachzubilden. Bisher werden Flugzeugtüren in Großversuchen mit bedrucktem Flugzeugrumpf für die Zulassung getestet. Diese sind meist nur gegen Ende der Entwicklung eines neuen Flugzeugtyps möglich. Die Folge: Nach erstmaliger Zulassung sind tiefgreifende Veränderungen an der Tür nur mit hohen Kosten und großem Aufwand umsetzbar.

Ganz anders läuft die Prüfung mit dem neuen PESDENA-Teststand. Hier wird es zukünftig möglich sein Türneuentwicklungen ohne aufwändige Großversuche zu prüfen. Die numerische Modellierung der Tür wird mittels des Prüfstandes durch die experimentelle Validierung ergänzt. Optimierungen von Flugzeugtüren sind jetzt vor, während und nach der Entwicklungsphase eines neuen Flugzeugtyps möglich.

PESDENA ist ein Projekt von AIRBUS Helicopters und wurde im Rahmen von LuFo V-2 durch das BMWi gefördert. Das Fraunhofer LBF war als für die Prüfstandentwicklung und -herstellung zuständig.